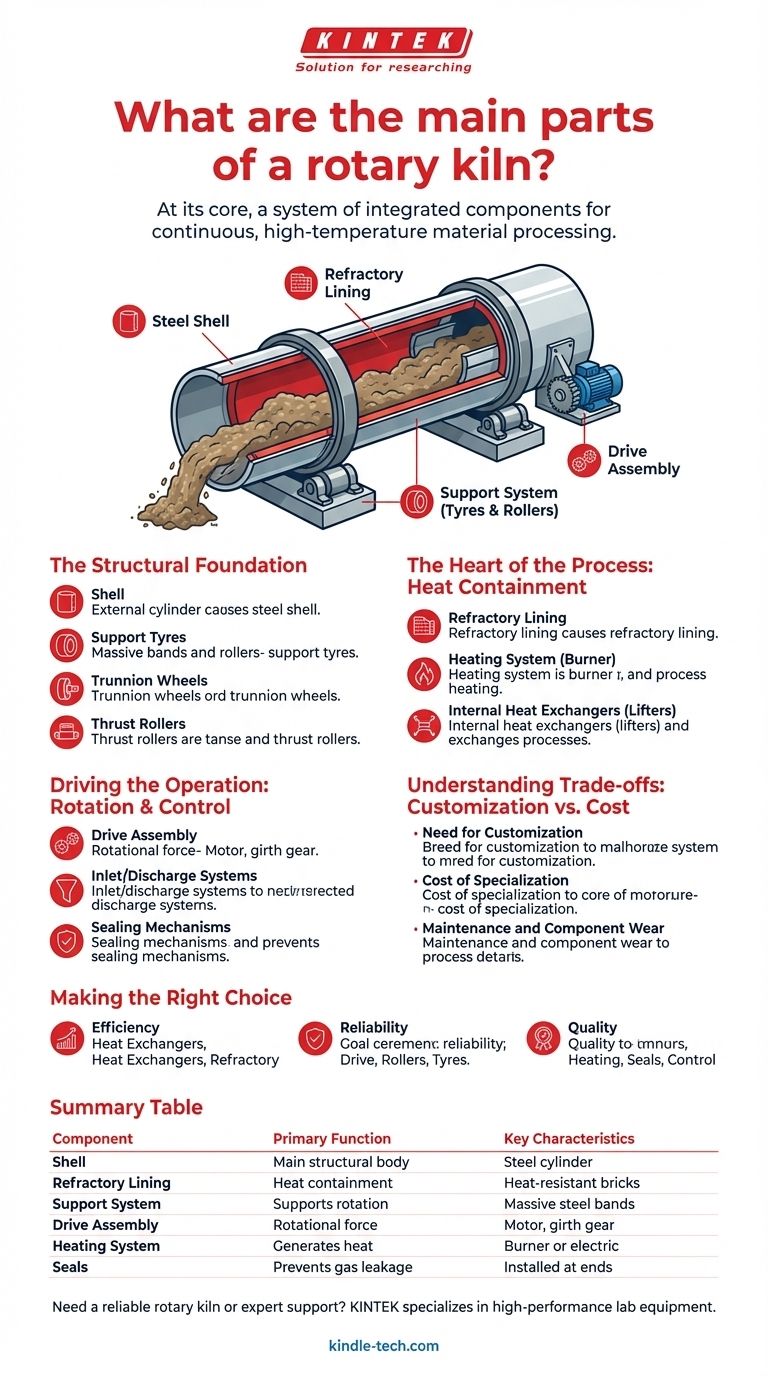

À la base, un four rotatif est un système de composants intégrés conçu pour le traitement continu de matériaux à haute température. Les principales parties sont la coque en acier, le revêtement réfractaire interne protecteur, le système de support (pneus et rouleaux) qui lui permet de tourner, et l'ensemble d'entraînement qui fournit la force de rotation. Ces composants fonctionnent à l'unisson pour déplacer le matériau à travers un environnement de chauffage contrôlé.

Un four rotatif n'est pas seulement un tube chauffé ; c'est un système dynamique. Comprendre comment chaque composant contribue à l'intégrité structurelle, au confinement de la chaleur et au transport des matériaux est essentiel pour saisir sa fonction et ses exigences opérationnelles.

La fondation structurelle : Coque et support

La taille et le poids immenses d'un four rotatif nécessitent un système structurel et de support robuste. Ces composants supportent les charges mécaniques de rotation et les contraintes thermiques du processus.

La coque du four

La coque est le cylindre externe en acier qui forme le corps principal du four. Elle est souvent légèrement inclinée pour permettre à la gravité d'aider au déplacement du matériau de l'extrémité d'alimentation à l'extrémité de décharge. Cette coque doit résister à des contraintes de torsion et de flexion importantes lorsqu'elle tourne.

Pneus de support (anneaux de roulement)

Les pneus de support, également appelés anneaux de roulement, sont des bandes d'acier massives fixées à l'extérieur de la coque du four. Ces pneus offrent une surface lisse et solide sur laquelle le four peut rouler lorsqu'il tourne.

Roues de support et rouleaux de support

Le poids total du four est transféré des pneus à une série de roues de support ou de rouleaux de support. Ces roues robustes sont montées sur des roulements et fournissent la surface à faible frottement qui permet à la coque massive de tourner.

Rouleaux de butée

Pour contrecarrer la tendance naturelle du four à glisser vers le bas en raison de son inclinaison, des rouleaux de butée sont positionnés pour pousser contre le côté d'un pneu de support. Cela maintient l'ensemble du four dans sa position longitudinale correcte.

Le cœur du processus : Confinement et transfert de chaleur

Le but principal du four est de chauffer le matériau. Les composants suivants gèrent les températures extrêmes requises pour le traitement thermique.

Revêtement réfractaire

Le revêtement réfractaire est sans doute le composant interne le plus critique. C'est une couche de briques ou de matériau coulable résistant à la chaleur qui protège la coque en acier des températures internes extrêmes, qui peuvent dépasser 1450°C (2640°F). Il empêche également les réactions chimiques entre le matériau chaud et la coque en acier.

Le système de chauffage

La chaleur est généralement générée par un grand brûleur monté à l'extrémité de décharge du four, créant un flux de gaz chaud à contre-courant par rapport au matériau. Dans certaines applications spécialisées, des éléments chauffants électriques peuvent être utilisés pour fournir une chaleur précise et uniforme.

Échangeurs de chaleur internes

Pour améliorer l'efficacité, de nombreux fours comportent des structures internes comme des élévateurs ou des ailettes. Ces plaques métalliques soulèvent le matériau et le font tomber en cascade à travers le flux de gaz chaud, assurant une exposition à la chaleur plus uniforme et accélérant le processus.

Pilotage de l'opération : Rotation et contrôle

La nature dynamique du four est gérée par le système d'entraînement et les composants qui contrôlent le flux de matériau.

L'ensemble d'entraînement

L'ensemble d'entraînement est la centrale électrique qui fait tourner le four. Il se compose d'un moteur connecté à un grand engrenage (une couronne dentée) qui entoure la coque. Les types d'entraînement courants comprennent les entraînements à engrenages, à chaîne et pignon, ou à friction, chacun fournissant le couple immense nécessaire pour faire tourner le four.

Systèmes d'entrée et de décharge

Le matériau entre dans le four par un dispositif d'alimentation à l'extrémité supérieure et sort par une boîte de décharge à l'extrémité inférieure. Ces systèmes sont conçus pour assurer un flux de matériau stable et contrôlé à travers le four.

Mécanismes d'étanchéité

Des joints efficaces sont installés aux extrémités d'alimentation et de décharge du four. Leur rôle est d'empêcher l'air froid de pénétrer dans le système, d'éviter que les gaz chauds précieux ne s'échappent et de contenir la poussière et les matières premières.

Comprendre les compromis : Personnalisation vs Coût

Bien que les composants de base soient universels, leur conception spécifique est un équilibre entre les exigences de performance et la réalité économique.

Le besoin de personnalisation

Le matériau traité dicte la conception du four. Des facteurs tels que la corrosivité, le profil de température requis et la taille des particules influencent le choix du matériau réfractaire, la conception des élévateurs internes et le type de système d'étanchéité utilisé.

Le coût de la spécialisation

Ce degré élevé de personnalisation signifie que les fours rotatifs sont des équipements d'investissement coûteux. Les alliages spécialisés, les réfractaires haute performance et les systèmes de contrôle complexes s'ajoutent tous au coût d'investissement initial.

Maintenance et usure des composants

Les fours rotatifs sont des environnements d'exploitation difficiles. Le revêtement réfractaire, les joints, les pneus et les rouleaux sont tous considérés comme des pièces d'usure qui nécessitent une inspection régulière et un remplacement éventuel, ce qui représente un coût d'exploitation continu important.

Faire le bon choix pour votre objectif

Comprendre comment ces pièces s'interconnectent vous aide à vous concentrer sur ce qui compte le plus pour votre objectif opérationnel spécifique.

- Si votre objectif principal est l'efficacité du processus : La conception des échangeurs de chaleur internes et les propriétés thermiques du revêtement réfractaire sont vos composants les plus critiques.

- Si votre objectif principal est la fiabilité mécanique : L'intégrité de l'ensemble d'entraînement, l'alignement des rouleaux de support et l'état des pneus sont primordiaux.

- Si votre objectif principal est la qualité du produit : La précision du système de chauffage, l'efficacité des joints et l'unité de contrôle globale sont essentielles pour maintenir un environnement de traitement stable.

En considérant le four rotatif comme un système intégré, vous pouvez mieux diagnostiquer les problèmes, optimiser les performances et apprécier l'ingénierie derrière cet outil industriel puissant.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristiques clés |

|---|---|---|

| Coque | Corps structurel principal | Cylindre en acier, incliné pour le flux de matériau |

| Revêtement réfractaire | Confinement et protection thermique | Briques ou matériau coulable résistant à la chaleur |

| Système de support (Pneus et rouleaux) | Supporte et permet la rotation | Bandes d'acier massives, roues de support, rouleaux de butée |

| Ensemble d'entraînement | Fournit la force de rotation | Moteur, couronne dentée, système d'entraînement à couple élevé |

| Système de chauffage | Génère la chaleur du processus | Brûleur ou éléments électriques, flux à contre-courant |

| Joints | Empêche les fuites de gaz et l'entrée d'air | Installés aux extrémités d'alimentation et de décharge |

Besoin d'un four rotatif fiable ou d'un support expert pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs adaptés pour un traitement thermique précis. Nos solutions garantissent efficacité, durabilité et résultats optimaux pour vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets avec le bon équipement et l'expertise !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les problèmes des fours rotatifs de ciment et leurs remèdes ? Atteindre une fiabilité et une efficacité à long terme

- Que fait la calcination ? Purifier et transformer les matériaux avec une chaleur contrôlée

- Quel est le carburant produit par pyrolyse ? Explication d'un carburant liquide dense et riche en oxygène

- Quelle quantité d'énergie est nécessaire pour la pyrolyse ? Atteindre un fonctionnement autonome

- Quelle est l'efficacité énergétique d'un four rotatif ? Atteignez plus de 95 % avec la bonne conception

- Quels sont les avantages de l'utilisation de réacteurs rotatifs ou de fours rotatifs dans le bouclage chimique ? Optimiser l'efficacité de la séparation du CO2

- Quel est le processus de pyrolyse pour la fabrication de biochar ? Contrôler la température et la matière première pour des résultats optimaux

- Quel est le temps de séjour de la pyrolyse par micro-ondes ? Obtenez une conversion rapide et efficace de la biomasse