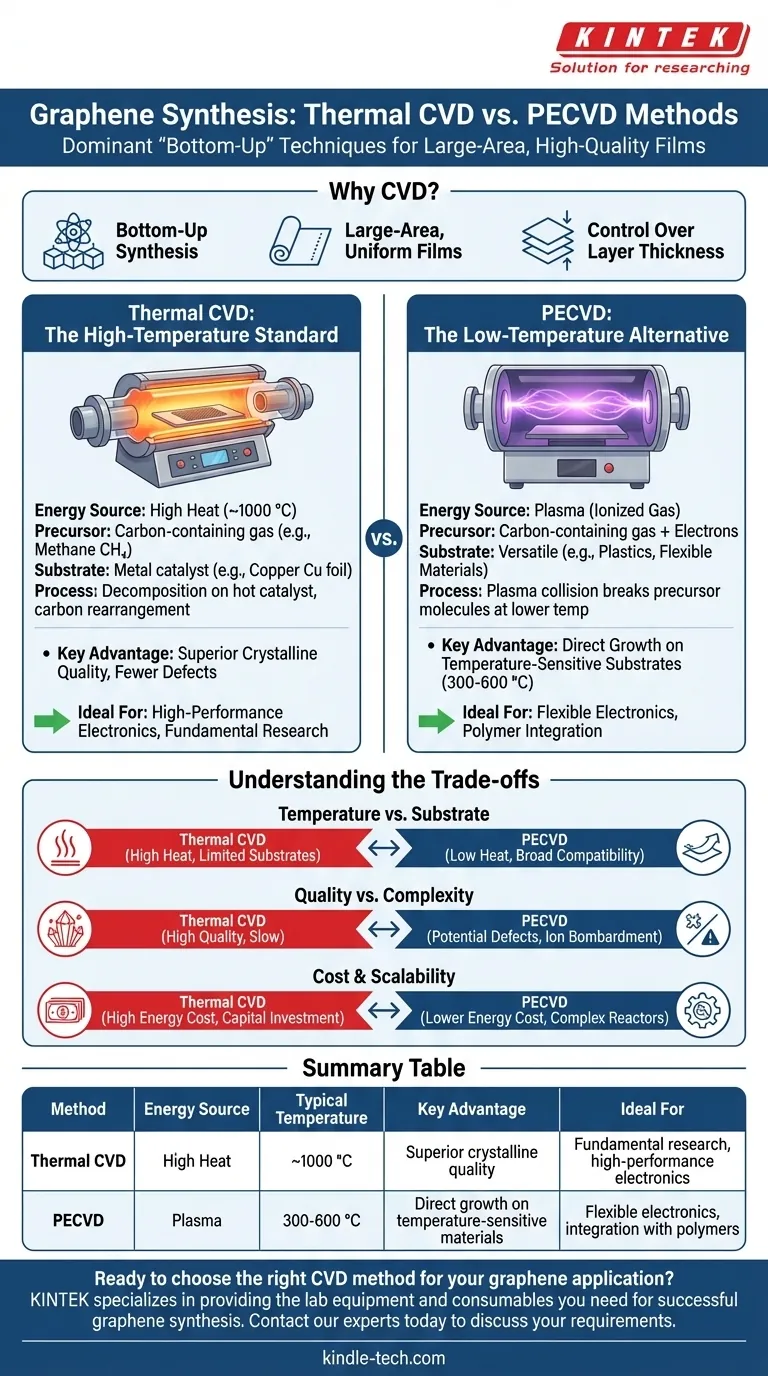

Les principales méthodes pour synthétiser le graphène par dépôt chimique en phase vapeur (CVD) sont la CVD thermique et la CVD assistée par plasma (PECVD). La CVD thermique repose sur des températures élevées (environ 1000 °C) pour décomposer un gaz contenant du carbone sur un catalyseur métallique, tandis que la PECVD utilise un plasma riche en énergie pour réaliser cette décomposition à des températures nettement inférieures. Ces deux approches sont considérées comme des méthodes « ascendantes » (bottom-up), construisant le réseau de graphène atome par atome pour créer des films larges et de haute qualité.

Bien que la CVD soit devenue la technique dominante pour produire du graphène de grande surface adapté aux applications commerciales, le choix entre ses méthodes implique un compromis critique. La CVD thermique établit la norme de qualité, mais sa chaleur élevée limite les options de substrat, tandis que la PECVD permet le dépôt sur des matériaux sensibles au prix potentiel de la perfection cristalline.

Pourquoi la CVD domine la production de graphène

Le dépôt chimique en phase vapeur n'est pas simplement une méthode parmi d'autres ; c'est la technique la plus prometteuse pour faire passer le graphène du laboratoire aux applications industrielles. Ses avantages découlent de la manière fondamentale dont il construit le matériau.

L'avantage de la synthèse « ascendante » (Bottom-Up)

Contrairement aux méthodes « descendantes » (top-down) comme l'exfoliation, qui taillent le graphène à partir de graphite massif, la CVD construit la feuille de graphène à partir d'atomes de carbone individuels. Ce processus permet un haut degré de contrôle sur la structure finale.

En gérant soigneusement le flux de gaz, la température et la pression, il est possible de produire un graphène hautement cristallin et uniforme avec un minimum de défauts.

Permettre des films uniformes sur de grandes surfaces

Le plus grand avantage de la CVD est sa capacité à produire des films de graphène continus, monocouches ou à quelques couches, sur de grandes surfaces, en particulier sur des feuilles métalliques. Cette évolutivité est essentielle pour les applications dans l'électronique, les films conducteurs transparents et les capteurs, où la production à l'échelle de la plaquette est une exigence.

Contrôle de l'épaisseur des couches

Le processus CVD permet un contrôle précis du nombre de couches de graphène. En ajustant le temps de réaction et la concentration du précurseur, les techniciens peuvent produire de manière fiable du graphène monocouche, bicouche ou à quelques couches, adaptant ainsi les propriétés électroniques et optiques du matériau à un dispositif spécifique.

Une analyse des méthodes CVD de base

Bien que l'objectif soit le même, les deux principales techniques de CVD utilisent différentes sources d'énergie pour piloter la réaction chimique, ce qui entraîne des caractéristiques de processus distinctes.

CVD thermique : la norme à haute température

C'est la méthode de CVD la plus courante et la mieux établie pour le graphène de haute qualité. Un substrat, typiquement une feuille de cuivre (Cu), est chauffé à environ 1000 °C à l'intérieur d'une chambre à vide.

Un gaz précurseur de carbone, le plus souvent du méthane (CH₄), est ensuite introduit. À cette température élevée, les molécules de méthane se décomposent à la surface chaude du cuivre, et les atomes de carbone résultants s'arrangent en réseau hexagonal du graphène.

CVD assistée par plasma (PECVD) : l'alternative à basse température

La PECVD utilise un champ électrique pour générer un plasma, un gaz ionisé contenant des électrons de haute énergie. Ces électrons entrent en collision avec les molécules du gaz précurseur, les brisant à des températures beaucoup plus basses que celles requises pour la décomposition thermique.

Cela permet au dépôt de graphène de se produire à des températures aussi basses que 300-600 °C, rendant possible la croissance du graphène directement sur des substrats qui ne peuvent pas supporter la chaleur intense de la CVD thermique.

Comprendre les compromis

Le choix d'une méthode CVD est une décision d'ingénierie basée sur l'équilibre entre des priorités concurrentes : qualité, compatibilité du substrat et complexité du processus.

Température contre compatibilité du substrat

La température élevée de la CVD thermique limite son utilisation aux substrats thermiquement stables comme le cuivre, le nickel ou le carbure de silicium. Cela nécessite souvent un processus de transfert complexe et potentiellement dommageable pour déplacer le graphène vers une cible finale comme un polymère ou du verre.

La température de fonctionnement plus basse de la PECVD élargit considérablement la gamme des substrats compatibles, permettant une croissance directe sur des plastiques, des composants électroniques flexibles et d'autres matériaux sensibles à la température.

Qualité contre complexité du processus

La CVD thermique est réputée pour produire du graphène avec une qualité cristalline et des propriétés électroniques supérieures. La croissance lente et contrôlée sur une surface catalytique donne des domaines cristallins plus grands et moins de défauts.

L'environnement à haute énergie de la PECVD peut parfois introduire des défauts structurels ou des impuretés dans le réseau de graphène en raison du bombardement ionique. Bien que les techniques s'améliorent, atteindre la même qualité vierge que la CVD thermique reste un défi.

Coût et évolutivité

Les deux méthodes CVD nécessitent un investissement en capital important dans des équipements de vide et de manipulation des gaz. La CVD thermique entraîne des coûts énergétiques courants élevés en raison des températures extrêmes. La PECVD peut avoir des coûts énergétiques inférieurs, mais peut impliquer des conceptions de réacteurs plus complexes.

Choisir la bonne méthode CVD pour votre objectif

Les exigences spécifiques de votre application doivent dicter votre choix de méthode de synthèse. Il n'existe pas d'approche unique « meilleure » ; il n'y a que l'outil le plus approprié pour la tâche.

- Si votre objectif principal est la recherche fondamentale ou la qualité électronique maximale : La CVD thermique sur un catalyseur au cuivre est la référence établie pour produire le graphène le plus pur et sans défaut.

- Si votre objectif principal est l'intégration du graphène sur des substrats sensibles à la température : La CVD assistée par plasma est le choix nécessaire en raison de ses températures de traitement plus basses, permettant un dépôt direct sur des matériaux comme les polymères.

- Si votre objectif principal est la production à l'échelle industrielle : La décision dépendra de la mise en balance du coût énergétique plus élevé de la CVD thermique par rapport aux variations de qualité potentielles et à la flexibilité des substrats de la PECVD.

En fin de compte, le choix entre la CVD thermique et la CVD assistée par plasma est une décision stratégique guidée par les exigences spécifiques de votre matériau et de votre application.

Tableau récapitulatif :

| Méthode | Source d'énergie | Température typique | Avantage clé | Idéal pour |

|---|---|---|---|---|

| CVD thermique | Chaleur élevée | ~1000 °C | Qualité cristalline supérieure | Recherche fondamentale, électronique haute performance |

| PECVD | Plasma | 300-600 °C | Croissance directe sur matériaux sensibles à la température | Électronique flexible, intégration avec des polymères |

Prêt à choisir la bonne méthode CVD pour votre application de graphène ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables dont vous avez besoin pour une synthèse réussie du graphène. Que vous optimisiez un processus de CVD thermique pour une qualité maximale ou que vous exploriez la polyvalence de la PECVD, notre expertise et nos produits soutiennent vos objectifs de recherche et de développement.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut vous aider à obtenir des résultats supérieurs dans votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels