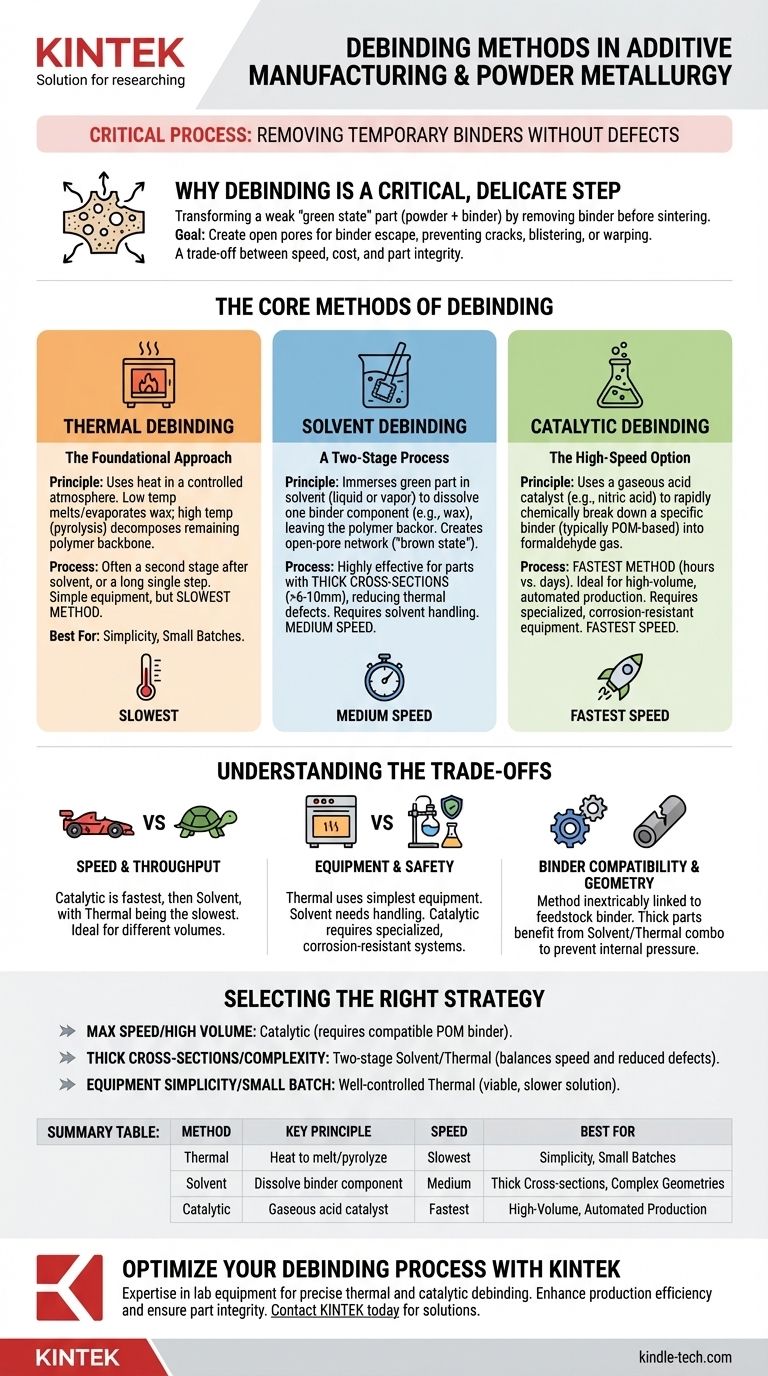

Dans la fabrication additive et la métallurgie des poudres, les principales méthodes de déliantage sont le déliantage thermique, par solvant et catalytique. Chaque technique est conçue pour éliminer le matériau « liant » temporaire qui maintient ensemble les particules métalliques ou céramiques, mais elles fonctionnent selon des principes chimiques et physiques différents, offrant des avantages distincts en termes de vitesse, de coût et d'applicabilité.

Le défi principal du déliantage n'est pas simplement d'éliminer le liant, mais de le faire sans introduire de contraintes, de fissures ou de déformations dans la pièce fragile. Votre choix de méthode est un compromis critique entre la vitesse de production, le coût de l'équipement et l'intégrité finale de votre composant.

Pourquoi le déliantage est une étape critique et délicate

Après le formage initial, comme dans le moulage par injection de métal (MIM) ou le jet de liant, le composant est à son « état vert ». Il est constitué de fines particules de poudre maintenues en forme par un système de liant polymère.

Cette pièce verte est faible et n'a pas de propriétés matérielles finales. Le déliantage est l'étape intermédiaire avant le frittage (où la poudre est chauffée pour fusionner en un solide dense).

L'objectif est de créer un réseau de pores ouverts à travers la pièce, permettant au liant restant de s'échapper sans accumuler de pression interne. Si elle est mal effectuée, la pièce peut se fissurer, se boursoufler ou se déformer, la rendant inutilisable.

Les méthodes principales de déliantage

Chaque méthode cible différents composants au sein du système de liant, qui est souvent un mélange soigneusement conçu de cires et de polymères.

Déliantage thermique : L'approche fondamentale

Le déliantage thermique est la méthode la plus simple, reposant uniquement sur la chaleur pour éliminer le liant. Le processus se déroule dans un four avec une atmosphère précisément contrôlée.

La pièce est chauffée lentement à travers plusieurs étapes. À des températures plus basses, les cires et les polymères de faible poids moléculaire fondent et s'évaporent. À des températures plus élevées, le squelette polymère restant est éliminé par pyrolyse, ou décomposition thermique.

Cette méthode est souvent la deuxième étape d'un processus en deux parties (par exemple, après le déliantage par solvant) mais peut également être effectuée en une seule étape, bien que très longue.

Déliantage par solvant : Un processus en deux étapes

Le déliantage par solvant élimine une partie importante du liant en immergeant la pièce verte dans un solvant liquide ou gazeux. Ce solvant est choisi pour dissoudre un composant majeur du système de liant (souvent une cire) tout en laissant un autre (le « squelette » polymère) intact.

Ce processus lessive le liant soluble, créant un réseau de pores ouverts à travers la pièce. La pièce, maintenant à son « état brun », est plus robuste et prête pour un déliantage thermique final et un frittage.

Parce qu'il crée des canaux d'échappement, cette méthode est très efficace pour les pièces à sections épaisses, car elle réduit le risque de défauts pendant l'étape thermique finale.

Déliantage catalytique : L'option à grande vitesse

Le déliantage catalytique est un processus chimique qui utilise un catalyseur acide gazeux, généralement de l'acide nitrique, pour décomposer rapidement le liant primaire.

Cette méthode nécessite un système de liant spécifique, le plus souvent basé sur le polyoxyméthylène (POM), également connu sous le nom de polyacétal. Le catalyseur déclenche une réaction chimique qui dépolymérise rapidement le POM en formaldéhyde, qui est ensuite évacué du four.

C'est la plus rapide des trois méthodes, réduisant les temps de déliantage de plusieurs heures ou jours à seulement quelques heures.

Comprendre les compromis

Le choix de la méthode de déliantage n'est pas arbitraire ; il est déterminé par le matériau de la matière première et les priorités de production.

Vitesse et débit

Le déliantage catalytique est de loin le plus rapide, ce qui le rend idéal pour la production en grand volume et automatisée. Le déliantage par solvant est significativement plus rapide qu'un processus purement thermique mais plus lent que le catalytique. Le déliantage uniquement thermique est la méthode la plus lente.

Équipement et sécurité

Le déliantage thermique utilise l'équipement le plus simple — un four avec contrôle atmosphérique. Le déliantage par solvant nécessite un équipement pour la manipulation et souvent la récupération des solvants chimiques. Le déliantage catalytique nécessite l'équipement le plus spécialisé, y compris des fours résistants à la corrosion et des systèmes pour manipuler en toute sécurité les acides gazeux.

Compatibilité du système de liant

La méthode de déliantage est inextricablement liée au liant utilisé dans la matière première. Vous ne pouvez pas utiliser un processus catalytique sur un liant qui n'est pas conçu pour cela. Le choix est souvent fait lors de la sélection de la matière première pour le processus.

Géométrie et intégrité de la pièce

Pour les pièces avec des sections transversales très épaisses (>6-10mm), un processus en deux étapes solvant/thermique est souvent préféré. L'étape initiale au solvant crée efficacement des voies d'échappement pour les gaz, empêchant l'accumulation de pression interne qui peut provoquer des fissures lors de l'élimination thermique.

Sélectionner la bonne stratégie de déliantage

Votre décision doit être basée sur une compréhension claire de vos priorités opérationnelles et des contraintes physiques de vos pièces.

- Si votre objectif principal est la vitesse maximale et la production en grand volume : Le déliantage catalytique est la norme de l'industrie, à condition d'utiliser une matière première compatible à base de POM.

- Si vous travaillez avec des sections épaisses ou des géométries complexes : Un processus en deux étapes solvant/thermique offre un équilibre fiable entre vitesse et réduction du risque de défauts de pièce.

- Si votre objectif principal est la simplicité de l'équipement ou la production en petites séries : Un processus de déliantage thermique bien contrôlé est une solution viable et efficace, bien que plus lente.

En fin de compte, la méthode de déliantage optimale aligne les caractéristiques de votre pièce et vos objectifs de production avec la chimie fondamentale de l'élimination du liant.

Tableau récapitulatif :

| Méthode | Principe clé | Vitesse | Idéal pour |

|---|---|---|---|

| Déliantage thermique | Chaleur pour faire fondre/évaporer/pyrolyser le liant | Le plus lent | Simplicité, petites séries |

| Déliantage par solvant | Dissoudre le composant liant dans un liquide/vapeur | Moyenne | Sections épaisses, géométries complexes |

| Déliantage catalytique | Le catalyseur acide gazeux décompose le liant | Le plus rapide | Production en grand volume, automatisée |

Optimisez votre processus de déliantage avec KINTEK

Choisir la bonne méthode de déliantage est essentiel pour obtenir des pièces de haute qualité et sans défauts. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les fours et systèmes précis nécessaires pour des processus de déliantage thermique et catalytique fiables.

Notre expertise aide les laboratoires et les fabricants de fabrication additive et de métallurgie des poudres à améliorer l'efficacité de la production et à garantir l'intégrité des pièces. Laissez-nous vous aider à sélectionner l'équipement idéal pour votre système de liant spécifique et vos objectifs de production.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis de déliantage et découvrir comment nos solutions peuvent apporter précision et fiabilité à votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique

- À quoi sert un four à moufle numérique ? Réaliser un traitement à haute température sans contamination

- Quel est l'objectif d'un four de laboratoire ? Permettre un traitement à haute température précis

- Quelle est la température de recuit du quartz ? Obtenez une stabilité thermique optimale pour vos composants