À la base, un four à moufle numérique est une chambre à haute température utilisée pour une vaste gamme de tâches de traitement et d'analyse des matériaux. Sa fonction principale est de chauffer un échantillon dans un environnement contrôlé jusqu'à 1200 °C ou plus, ce qui le rend essentiel pour des applications telles que le cendrage de matériaux, le traitement thermique des métaux et le frittage des céramiques. L'aspect "numérique" signifie l'utilisation d'un microprocesseur pour un contrôle précis et reproductible de la température, ce qui est essentiel pour le travail scientifique et industriel moderne.

La caractéristique distinctive d'un four à moufle n'est pas seulement sa chaleur élevée, mais son "moufle" – une chambre intérieure qui isole l'échantillon des éléments chauffants. Cette conception empêche la contamination, assurant l'intégrité du processus, que ce soit pour une analyse chimique précise ou pour la création d'un matériau impeccable.

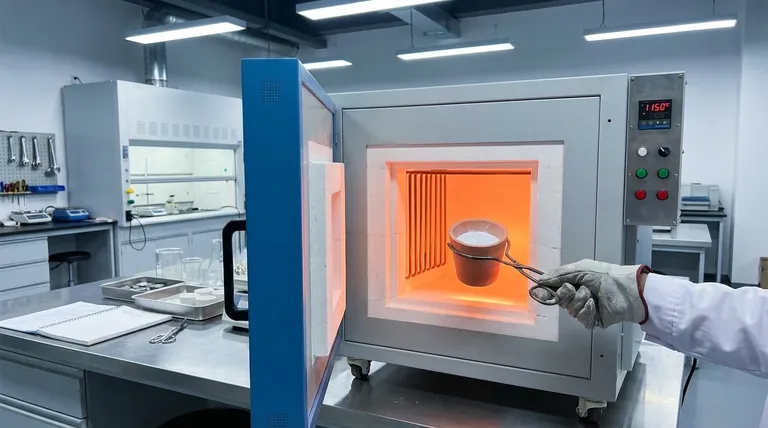

Le principe fondamental : Traitement isolé à haute température

Pour vraiment comprendre l'utilisation d'un four à moufle, vous devez d'abord saisir son avantage de conception fondamental par rapport à un simple four. La valeur réside dans la séparation entre la source de chaleur et le matériau traité.

Ce que signifie "Moufle"

Le terme "moufle" fait référence au revêtement intérieur du four, généralement en céramique haute température. Cette chambre contient l'échantillon. Les éléments chauffants (bobines) sont positionnés à l'extérieur de ce moufle.

La chaleur rayonne à travers les parois du moufle pour chauffer l'échantillon à l'intérieur. Ce chauffage indirect est le principe de fonctionnement clé du four.

Pourquoi l'isolation est importante

Cette séparation est cruciale car elle empêche la contamination. Dans les fours où une flamme ou des bobines électriques exposées sont utilisées, les sous-produits de la combustion ou l'écaillage des matériaux provenant des éléments peuvent pénétrer dans l'échantillon.

En isolant l'échantillon, un four à moufle garantit que tout changement observé – comme la perte de poids pendant le cendrage – est dû uniquement à l'échantillon lui-même et à la chaleur contrôlée, et non à des interférences extérieures. C'est non négociable pour la précision analytique.

Le rôle du contrôle numérique

Les anciens fours utilisaient des cadrans analogiques, qui étaient imprécis. Les contrôleurs numériques vous permettent de programmer des profils de température exacts.

Cela signifie que vous pouvez définir un taux de montée en température spécifique (à quelle vitesse il chauffe), un temps de "maintien" (combien de temps il reste à une température cible) et un taux de refroidissement contrôlé. Cette répétabilité est essentielle pour le contrôle qualité et la recherche scientifique fiable.

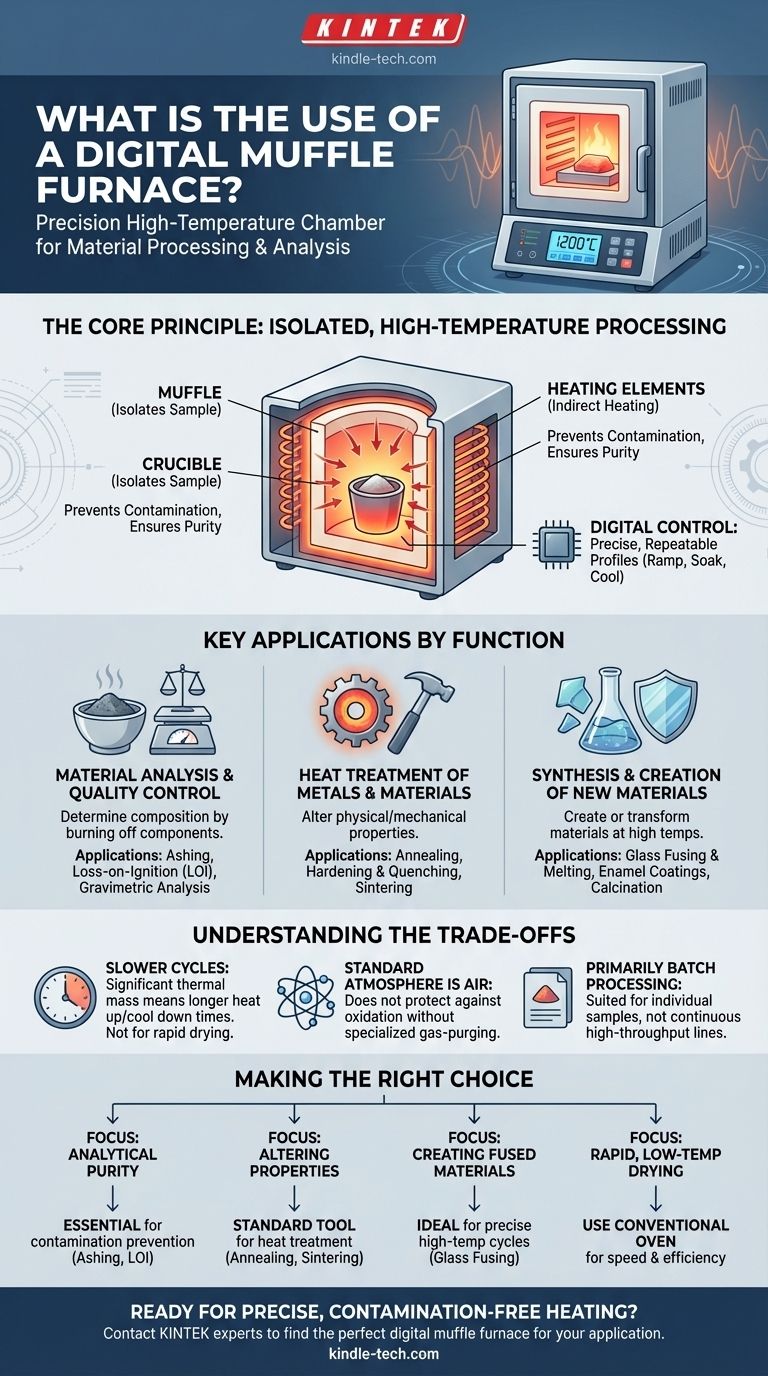

Applications clés par fonction

La combinaison d'une chaleur élevée et propre et d'un contrôle précis fait du four à moufle un outil polyvalent dans de nombreuses industries. Ses utilisations peuvent être regroupées en trois catégories principales.

Analyse des matériaux et contrôle qualité

C'est l'une des utilisations les plus courantes en laboratoire. L'objectif est de déterminer la composition d'un échantillon en brûlant ses composants organiques ou volatils.

Les applications incluent :

- Cendrage : Détermination de la teneur en minéraux incombustibles dans un échantillon, comme dans les aliments, le charbon ou les plastiques.

- Perte au feu (LOI) : Mesure du changement de poids dans un échantillon après avoir été chauffé à haute température, courant en science des sols et en analyse du ciment.

- Analyse gravimétrique : Une méthode quantitative où la masse d'une substance est mesurée après un événement thermique contrôlé.

Traitement thermique des métaux et matériaux

En métallurgie et en science des matériaux, la chaleur est utilisée pour modifier intentionnellement les propriétés physiques et mécaniques d'un matériau, telles que sa dureté ou sa ductilité.

Les applications incluent :

- Recuit : Chauffage et refroidissement lent d'un métal pour l'adoucir et soulager les contraintes internes.

- Trempe et revenu : Chauffage de l'acier à une température critique, puis refroidissement rapide pour augmenter sa dureté.

- Frittage : Chauffage de matériaux en poudre (comme les céramiques ou les métaux) en dessous de leur point de fusion jusqu'à ce que leurs particules se lient entre elles, formant un objet solide et dense.

Synthèse et création de nouveaux matériaux

Les fours à moufle sont également utilisés comme réacteurs pour créer ou transformer des matériaux à hautes températures.

Les applications incluent :

- Fusion et fusion du verre : Création d'objets en verre artistiques ou techniques en faisant fondre différentes pièces de verre ensemble.

- Revêtements émaillés : Fusion d'une couche de verre en poudre sur un substrat métallique pour créer un revêtement durable et protecteur.

- Calcination : Décomposition d'un matériau ou élimination de substances volatiles, souvent comme une étape dans la création de ciments ou de catalyseurs.

Comprendre les compromis

Bien qu'incroyablement utile, un four à moufle n'est pas l'outil adapté à tous les travaux de chauffage. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Cycles de chauffage et de refroidissement plus lents

Le moufle en céramique qui assure l'isolation et l'isolement a également une masse thermique importante. Cela signifie que les fours à moufle chauffent et refroidissent beaucoup plus lentement qu'une étuve de laboratoire standard. Ils sont inefficaces pour les tâches de séchage simples à basse température.

L'atmosphère standard est l'air

Un four à moufle de base fonctionne avec une atmosphère d'air ambiant. Bien que le moufle empêche la contamination par les éléments chauffants, il ne protège pas l'échantillon de l'oxydation par l'air à l'intérieur de la chambre.

Les processus qui nécessitent une atmosphère inerte (comme l'azote ou l'argon) nécessitent un four spécialisé et plus coûteux avec des capacités de purge de gaz.

Principalement pour le traitement par lots

La plupart des fours à moufle sont conçus pour traiter des échantillons individuels ou de petits lots. Ils ne conviennent généralement pas aux lignes de production industrielles continues à haut débit, qui nécessiteraient des systèmes de fours plus grands et fabriqués sur mesure.

Faire le bon choix pour votre tâche

Décider si un four à moufle répond à vos besoins se résume à quelques questions clés concernant votre objectif.

- Si votre objectif principal est la pureté analytique : Un four à moufle est essentiel pour des applications comme le cendrage ou la perte au feu où la prévention de la contamination est primordiale pour des résultats précis.

- Si votre objectif principal est de modifier les propriétés des matériaux : C'est l'outil standard pour le traitement thermique des métaux (recuit, trempe) ou la création de céramiques par frittage.

- Si votre objectif principal est de créer des matériaux fusionnés : Il est idéal pour des processus comme la fusion du verre ou l'application de revêtements émaillés qui nécessitent des cycles de haute température précis et reproductibles.

- Si votre objectif principal est un séchage rapide à basse température : Une étuve de laboratoire conventionnelle ou à convection est un choix beaucoup plus rapide et économe en énergie.

En fin de compte, vous choisissez un four à moufle lorsque votre processus exige un chauffage à haute température propre, précis et reproductible.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal | Applications courantes |

|---|---|---|

| Chambre à moufle isolée | Empêche la contamination de l'échantillon | Cendrage, Perte au feu, Analyse gravimétrique |

| Contrôle numérique de la température | Assure des cycles de chauffage précis et reproductibles | Recuit, Trempe, Frittage |

| Capacité haute température (jusqu'à 1200 °C et plus) | Permet la synthèse et la transformation des matériaux | Fusion du verre, Revêtement émaillé, Calcination |

Prêt à améliorer les capacités de votre laboratoire avec un chauffage précis et sans contamination ?

KINTEK est spécialisé dans les fours à moufle numériques haute performance et les équipements de laboratoire, conçus pour répondre aux exigences rigoureuses de la chimie analytique, de la métallurgie et de la science des matériaux. Nos fours offrent le contrôle précis de la température et l'isolation des échantillons dont vous avez besoin pour des processus de cendrage, de traitement thermique et de frittage fiables.

Contactez nos experts dès aujourd'hui pour trouver le four à moufle parfait pour votre application spécifique et garantir l'intégrité de vos processus à haute température.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Quelle est la différence entre une étuve et un four de laboratoire ? Choisissez l'outil adapté aux besoins de chauffage de votre laboratoire

- À quoi sert un four à moufle vertical ? Atteindre une stabilité supérieure et un chauffage uniforme

- Quelle est la température de recuit du quartz ? Obtenez une stabilité thermique optimale pour vos composants

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique