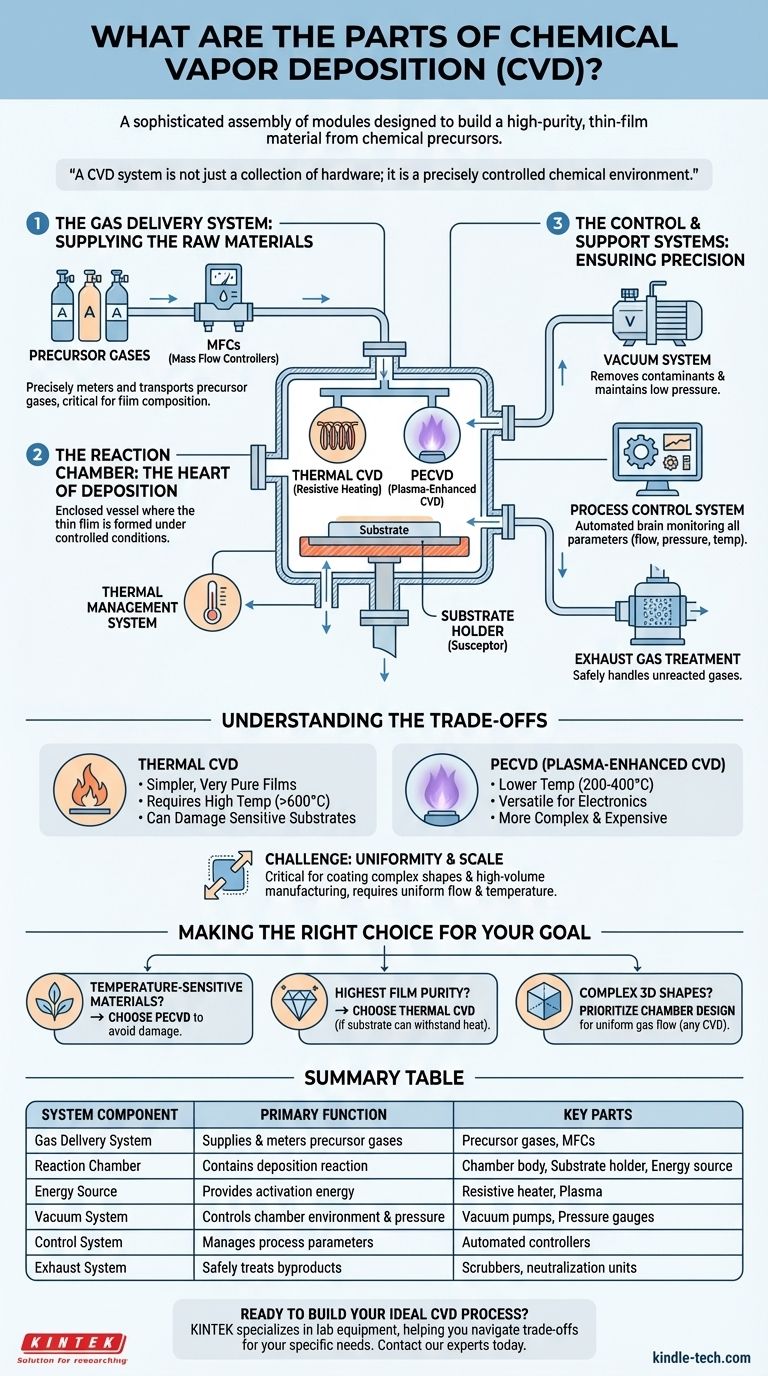

À la base, un système de dépôt chimique en phase vapeur (CVD) est un assemblage sophistiqué de modules conçus pour fabriquer un matériau en couche mince de haute pureté à partir de précurseurs chimiques. Les principaux composants matériels comprennent un système de distribution de gaz, une chambre de réaction, une source d'énergie pour déclencher la réaction, un système de vide pour contrôler l'environnement et un système de contrôle pour gérer l'ensemble du processus. Ces pièces fonctionnent à l'unisson pour faciliter une réaction chimique qui dépose un matériau solide sur la surface d'un substrat.

Un système CVD n'est pas seulement une collection de matériel ; c'est un environnement chimique contrôlé avec précision. Les composants centraux travaillent ensemble pour introduire des gaz réactifs (précurseurs), appliquer de l'énergie pour les décomposer et permettre le dépôt d'une nouvelle couche solide sur une surface cible avec une précision à l'échelle atomique.

Les systèmes fonctionnels clés du CVD

Nous pouvons regrouper les parties physiques d'un système CVD en trois domaines fonctionnels principaux : les systèmes qui introduisent les matières premières, l'environnement où la réaction se produit, et les systèmes qui contrôlent et supportent l'ensemble du processus.

Le système de distribution de gaz : Approvisionnement en matières premières

Le processus commence par les gaz précurseurs, qui sont les éléments constitutifs chimiques du film final.

Le système de distribution de gaz est responsable du dosage et du transport précis de ces gaz dans la chambre de réaction. Il s'agit de bien plus qu'une simple plomberie ; il implique des régulateurs de débit massique (MFC) qui garantissent le maintien du rapport exact des différents gaz, ce qui est essentiel pour la composition chimique et la qualité du film final.

La chambre de réaction : Le cœur du dépôt

C'est le composant central où le film mince est réellement formé.

La chambre de réaction est un récipient clos conçu pour contenir la réaction chimique dans des conditions hautement contrôlées. À l'intérieur de la chambre se trouve un support, souvent appelé susceptor ou platine, où le substrat (le matériau à revêtir) est placé.

Une partie cruciale de ce système est la source d'énergie. C'est elle qui fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs et initier le dépôt. Le type de source d'énergie utilisé définit souvent le type spécifique de CVD, comme l'utilisation du chauffage résistif pour le CVD thermique ou du plasma pour le CVD assisté par plasma (PECVD).

Enfin, le système de gestion thermique est responsable du chauffage du substrat à une température spécifique. La température du substrat est une variable critique qui influence directement le taux de dépôt et les propriétés structurelles du film résultant.

Les systèmes de contrôle et de support : Assurer la précision

Ces systèmes auxiliaires sont ce qui rend le processus CVD fiable et reproductible.

Le système de vide, généralement composé d'une ou plusieurs pompes, a deux objectifs. Il élimine d'abord tous les gaz atmosphériques et contaminants de la chambre, créant un environnement pur. Il maintient ensuite la chambre à une pression basse spécifique, ce qui affecte la façon dont les molécules de gaz voyagent et réagissent.

Le système de contrôle de processus agit comme le cerveau de toute l'opération. Ce système automatisé surveille et ajuste tous les paramètres critiques — débits de gaz, pression de la chambre et température du substrat — pour garantir que le processus se déroule exactement comme prévu du début à la fin.

Un système de traitement des gaz d'échappement gère en toute sécurité les gaz précurseurs non réagis et les sous-produits chimiques, en les neutralisant avant leur rejet.

Comprendre les compromis

Le choix et la configuration de ces composants ne sont pas arbitraires ; ils représentent des compromis critiques entre la capacité du processus, le coût et la compatibilité des matériaux.

L'impact de la source d'énergie

Le compromis le plus important concerne souvent la source d'énergie. Un système de CVD thermique est plus simple et peut produire des films très purs, mais il nécessite des températures extrêmement élevées (souvent >600°C) qui peuvent endommager ou déformer des substrats sensibles comme les plastiques ou certains composants électroniques.

En revanche, le PECVD utilise un champ électrique pour créer du plasma, qui fournit l'énergie nécessaire pour décomposer les précurseurs à des températures beaucoup plus basses (200-400°C). Cela le rend très polyvalent pour l'électronique moderne, mais l'équipement est plus complexe et coûteux.

Le défi de l'uniformité et de l'échelle

Bien que le CVD soit excellent pour le revêtement de formes complexes en raison de sa nature sans ligne de vue, obtenir une épaisseur de film parfaitement uniforme est un défi d'ingénierie important. La conception de la chambre de réaction, la dynamique du flux de gaz et la cohérence de la température sur l'ensemble du substrat sont des facteurs critiques.

L'extension du processus pour un rendement de fabrication élevé nécessite un niveau de contrôle encore plus sophistiqué de ces variables pour garantir que chaque pièce est revêtue de manière identique.

Faire le bon choix pour votre objectif

La configuration CVD idéale dépend entièrement du matériau que vous déposez et du substrat que vous revêtez.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Un système avec une source d'énergie basée sur le plasma (PECVD) est le choix nécessaire pour éviter d'endommager le substrat.

- Si votre objectif principal est d'atteindre la plus haute pureté de film à un coût d'équipement inférieur : Un système CVD thermique traditionnel est souvent suffisant, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de revêtir des formes tridimensionnelles complexes : La nature sans ligne de vue de tout processus CVD est un avantage clé, mais vous devez privilégier une chambre de réaction bien conçue pour un flux de gaz uniforme.

En comprenant comment ces composants de base interagissent, vous pouvez contrôler efficacement la réaction chimique pour atteindre vos objectifs spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Composant du système | Fonction principale | Pièces clés |

|---|---|---|

| Système de distribution de gaz | Fournit et dose les gaz précurseurs | Gaz précurseurs, Régulateurs de débit massique (MFC) |

| Chambre de réaction | Contient la réaction de dépôt | Corps de la chambre, Support de substrat (susceptor), Source d'énergie |

| Source d'énergie | Fournit l'énergie d'activation pour la réaction | Chauffage résistif (CVD thermique), Plasma (PECVD) |

| Système de vide | Contrôle l'environnement et la pression de la chambre | Pompes à vide, Manomètres |

| Système de contrôle | Gère les paramètres du processus pour la répétabilité | Contrôleurs automatisés pour la température, la pression, le débit de gaz |

| Système d'échappement | Traite en toute sécurité les sous-produits et les gaz non utilisés | Laveurs, Unités de neutralisation |

Prêt à construire votre processus CVD idéal ?

Comprendre les composants est la première étape. La mise en œuvre du bon système pour votre matériau et votre substrat spécifiques est la suivante. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant les solutions CVD précises dont votre laboratoire a besoin.

Nous pouvons vous aider à naviguer dans les compromis entre les systèmes thermiques et assistés par plasma pour atteindre vos objectifs, que vous ayez besoin de films de haute pureté ou d'un dépôt à basse température sur des matériaux sensibles.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir votre recherche et production de films minces avec des équipements fiables et performants.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert