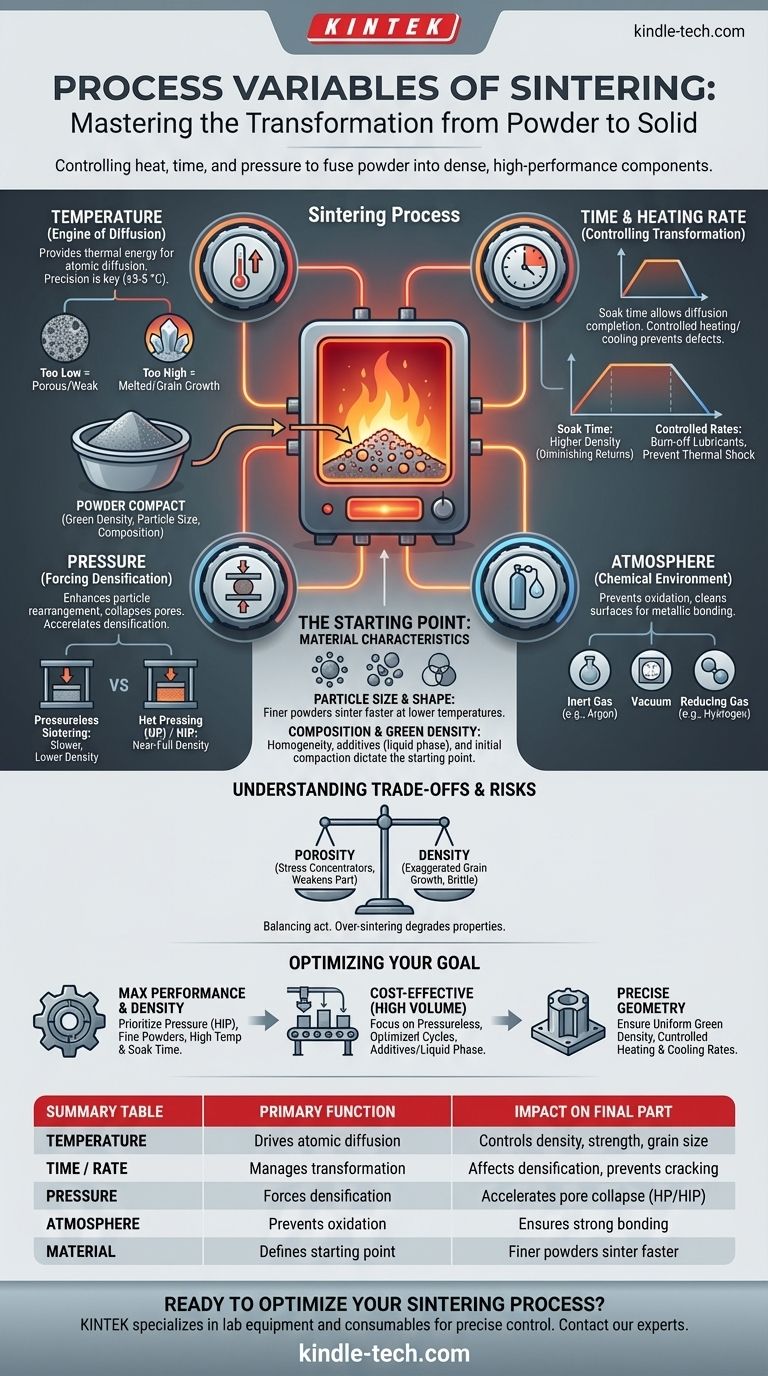

Les principales variables de processus du frittage sont la température, le temps, la pression et l'atmosphère du four. Ces facteurs externes agissent sur les variables intrinsèques du matériau lui-même – à savoir sa taille de particule, sa composition et la densité initiale de la poudre compactée. La maîtrise de l'interaction entre ces éléments détermine le succès ou l'échec du processus.

Le frittage n'est pas une étape unique, mais une transformation contrôlée. Le défi principal est de gérer la chaleur, le temps et la pression pour fusionner la poudre lâche en un objet dense et solide, où chaque variable impacte directement la résistance, la porosité et l'intégrité structurelle du matériau final.

Les piliers fondamentaux du frittage

Le processus de frittage peut être considéré comme une recette où chaque ingrédient et chaque instruction doivent être précis. Les principales variables que vous contrôlez sont liées au cycle du four et à l'environnement qu'il contient.

Température : Le moteur de la diffusion

La température est la variable la plus critique du frittage. Elle fournit l'énergie thermique nécessaire aux atomes pour diffuser à travers les limites des particules individuelles, les faisant se lier et fusionner.

Si la température est trop basse, la diffusion sera insuffisante, ce qui entraînera une pièce poreuse et faible. Si elle est trop élevée, le matériau peut fondre, ou une croissance excessive des grains peut se produire, ce qui dégrade également les propriétés mécaniques. La précision est primordiale, nécessitant souvent un contrôle à ±3-5 °C de la cible.

Temps et vitesse de chauffe : Contrôler la transformation

Le temps total que le matériau passe à la température de frittage maximale (appelé "temps de maintien") permet au processus de diffusion de s'achever. Un temps plus long conduit généralement à une densité plus élevée, mais il y a des rendements décroissants.

La vitesse de chauffe (la rapidité avec laquelle vous atteignez la température maximale) et la vitesse de refroidissement sont également cruciales. Une montée en température contrôlée est nécessaire pour brûler les lubrifiants de la phase de compactage et réduire les oxydes de surface. Un refroidissement contrôlé prévient les chocs thermiques et les fissures.

Pression : Forcer la densification

Bien que de nombreuses pièces soient frittées sans pression externe ("frittage sans pression"), l'application de pression pendant le cycle de chauffage accélère considérablement la densification.

La pression améliore le réarrangement des particules, réduit les pores plus efficacement et peut atteindre une densité quasi totale. C'est le principe derrière des processus comme le pressage à chaud (HP) et le pressage isostatique à chaud (HIP).

Atmosphère : L'environnement chimique

Le frittage n'est presque jamais effectué à l'air libre. L'atmosphère du four est une variable contrôlée utilisée pour prévenir l'oxydation et, dans certains cas, pour nettoyer activement les surfaces des particules.

Les atmosphères courantes comprennent les gaz inertes (comme l'argon), le vide ou les gaz réducteurs (comme l'hydrogène). La bonne atmosphère garantit que les surfaces des particules sont pures, permettant la formation de liaisons métalliques solides.

Le point de départ : Caractéristiques du matériau

Les variables de processus ci-dessus agissent sur la poudre avec laquelle vous commencez. L'état initial de ce matériau dicte comment il réagira à la chaleur et à la pression.

Taille et forme des particules

Les particules plus petites ont un rapport surface/volume plus élevé, ce qui fournit une force motrice plus importante pour le frittage. Par conséquent, les poudres plus fines frittent généralement à des températures plus basses et à des vitesses plus rapides, favorisant une meilleure densification.

Composition et densité à vert

La composition chimique de la poudre est fondamentale. Un mélange homogène est vital. Des additifs, tels que des liants ou des éléments qui forment une phase liquide pendant le chauffage (frittage en phase liquide), peuvent être utilisés pour accélérer la densification en permettant aux particules de se réarranger plus facilement.

La densité à vert — la densité de la pièce après le compactage initial mais avant le chauffage — est la ligne de départ de la course au frittage. Une densité à vert plus élevée signifie qu'il y a moins d'espace vide à éliminer, ce qui facilite l'obtention d'une pièce finale entièrement dense.

Comprendre les compromis et les risques

L'optimisation des variables de frittage est un exercice d'équilibre. Pousser une variable à son extrême crée souvent des conséquences imprévues.

L'équilibre entre porosité et densité

L'objectif principal du frittage est souvent d'éliminer la porosité. Cependant, un frittage incomplet laisse des pores résiduels qui agissent comme des concentrateurs de contraintes, affaiblissant la pièce.

Inversement, un "sur-frittage" à des températures excessivement élevées ou pendant trop longtemps peut provoquer une croissance exagérée des grains. Bien que la pièce puisse être dense, ces gros grains peuvent rendre le matériau cassant.

Contrôle des propriétés des matériaux

La microstructure finale du matériau, qui dicte sa résistance, sa dureté et sa ténacité, est un résultat direct du cycle de frittage. Des variables incorrectes entraîneront une pièce qui ne répond pas aux spécifications techniques, même si elle semble dimensionnellement correcte.

Contraintes économiques et environnementales

L'équipement de frittage représente un investissement en capital important. Les processus qui nécessitent des températures extrêmes, des temps de cycle longs ou des pressions élevées sont plus coûteux à exploiter.

De plus, le traitement à haute température peut libérer des émissions, et les producteurs doivent respecter les politiques environnementales. Ces réglementations peuvent restreindre les choix de processus et affecter les coûts de production.

Optimiser le frittage pour votre objectif

Le choix de vos paramètres de processus doit être dicté par l'objectif final de votre composant.

- Si votre objectif principal est une densité et des performances maximales : Privilégiez les méthodes assistées par pression comme le HIP, utilisez des poudres fines de haute pureté et optimisez pour des températures plus élevées et des temps de maintien suffisants.

- Si votre objectif principal est la rentabilité pour la production en grand volume : Concentrez-vous sur le frittage sans pression avec des cycles de chauffage optimisés, et envisagez d'utiliser des additifs ou le frittage en phase liquide pour réduire les températures et les temps requis.

- Si votre objectif principal est d'obtenir des formes géométriques précises : Portez une attention particulière à l'obtention d'une densité à vert élevée et uniforme, et mettez en œuvre des vitesses de chauffage et de refroidissement soigneusement contrôlées pour minimiser la distorsion et le gauchissement.

La maîtrise de ces variables transforme l'art du frittage en une science précise et reproductible.

Tableau récapitulatif :

| Variable de processus | Fonction principale | Impact sur la pièce finale |

|---|---|---|

| Température | Entraîne la diffusion atomique pour la liaison des particules | Contrôle la densité ; trop basse = faible/poreuse, trop élevée = fusion/croissance des grains |

| Temps / Vitesse de chauffe | Gère la transformation et la combustion des lubrifiants | Affecte la densification et prévient les chocs thermiques/fissures |

| Pression | Force le réarrangement des particules et l'effondrement des pores | Accélère la densification ; clé pour les processus HP/HIP |

| Atmosphère | Prévient l'oxydation et nettoie les surfaces des particules | Assure la formation de liaisons métalliques solides (utilise H2, Ar, vide) |

| Matériau (taille des particules, composition) | Définit le point de départ du processus de frittage | Les poudres plus fines frittent plus rapidement ; les additifs peuvent permettre le frittage en phase liquide |

Prêt à optimiser votre processus de frittage ?

Atteindre l'équilibre parfait entre la température, le temps, la pression et l'atmosphère est essentiel pour produire des composants denses et performants. Le bon équipement de laboratoire est indispensable pour un contrôle précis et des résultats reproductibles.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à tous vos besoins en matière de frittage en laboratoire. Nous fournissons les fours fiables et les systèmes de contrôle d'atmosphère dont vous avez besoin pour maîtriser ces variables et atteindre vos objectifs en matière de matériaux – que ce soit pour une densité maximale, une production rentable ou des géométries précises.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de frittage.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la structure corporelle d'un four ? Dévoiler la conception à double couche pour un contrôle thermique supérieur

- Un four à moufle est-il un four ? Un guide sur le chauffage à haute température vs. à basse température

- Que signifie une teneur élevée en cendres ? Un guide sur la qualité des matériaux et la contamination

- Quelle est la fonction principale d'un four à moufle ? Atteindre un traitement pur à haute température

- Quel danger est impliqué lors de l'utilisation d'une fournaise ? Protégez votre maison du tueur silencieux