Les principaux risques du frittage tournent autour de la gestion de la précision dimensionnelle, de l'assurance de propriétés matérielles cohérentes, et de la navigation entre les coûts opérationnels élevés et les réglementations environnementales. Ces défis découlent de la dépendance du processus aux températures élevées, ce qui peut entraîner un retrait imprévisible des matériaux et le rejet d'émissions réglementées.

Le frittage est un processus de fabrication puissant, mais son efficacité est le résultat direct d'un contrôle précis du processus. Le défi principal n'est pas d'éviter complètement les risques, mais plutôt d'investir dans l'expertise et l'équipement nécessaires pour gérer les compromis inhérents entre la qualité des pièces, le coût et la conformité.

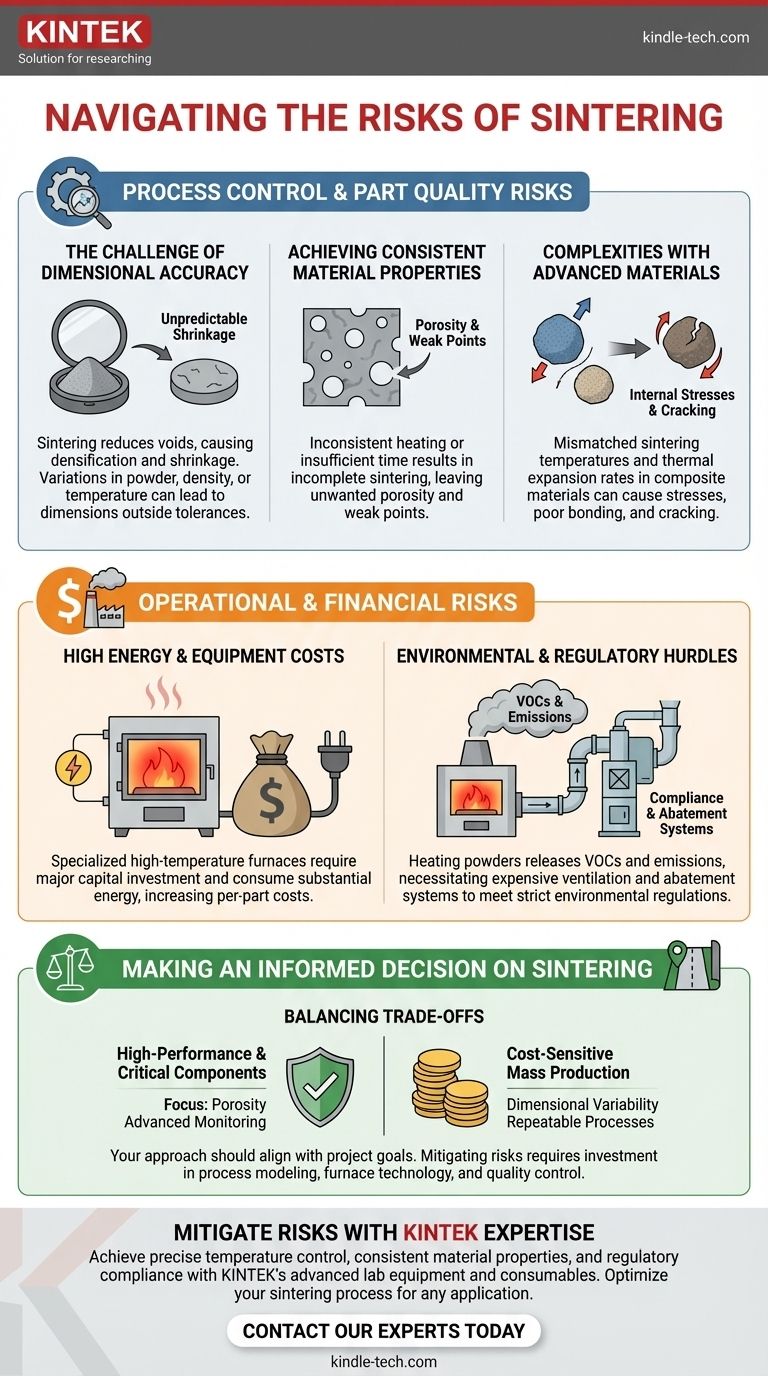

Risques liés au contrôle du processus et à la qualité des pièces

Les risques les plus immédiats du frittage concernent la qualité physique et mécanique du composant final. Sans un contrôle méticuleux des paramètres du processus, l'intégrité de la pièce est compromise.

Le défi de la précision dimensionnelle

Le frittage fonctionne fondamentalement en réduisant les vides entre les particules de matériau, ce qui provoque la densification et le retrait de la pièce entière.

Ce retrait est nécessaire mais peut être difficile à prévoir et à contrôler. Des variations dans la composition de la poudre, la densité de la pièce crue ou la température du four peuvent entraîner des dimensions finales en dehors des tolérances requises.

Obtenir des propriétés matérielles cohérentes

L'objectif du frittage est de créer une masse solide et homogène avec des propriétés mécaniques prévisibles.

Un chauffage incohérent ou un temps insuffisant à température peut entraîner un frittage incomplet. Cela laisse derrière elle une porosité indésirable, créant des points faibles dans le matériau qui peuvent conduire à une défaillance prématurée du composant sous contrainte.

Complexités avec les matériaux avancés

Le frittage de matériaux composites, où plusieurs types de poudres sont mélangés, présente un défi important.

Différents matériaux ont souvent des températures de frittage et des taux de dilatation thermique différents. Ce décalage peut créer des contraintes internes, une mauvaise liaison entre les matériaux, ou même des fissures pendant la phase de refroidissement.

Risques opérationnels et financiers

Au-delà de la qualité de la pièce elle-même, les réalités opérationnelles de l'exécution d'un processus à haute température introduisent des obstacles financiers et réglementaires importants.

Coûts élevés de l'énergie et de l'équipement

Le frittage à haute température nécessite des fours spécialisés capables d'atteindre et de maintenir des températures extrêmes avec une grande précision.

Ces fours représentent un investissement en capital majeur et consomment des quantités substantielles d'énergie. Ces coûts opérationnels élevés ont un impact direct sur le coût par pièce, rendant le processus moins économique pour les faibles volumes de production.

Obstacles environnementaux et réglementaires

Le processus de chauffage des poudres de matériaux, en particulier celles contenant des liants ou des lubrifiants, peut libérer des composés organiques volatils (COV) et d'autres émissions potentiellement nocives.

Les agences gouvernementales réglementent strictement ces émissions. La conformité à ces normes environnementales nécessite souvent l'installation de systèmes de ventilation et d'abattement coûteux, ce qui ajoute des coûts et de la complexité à la ligne de fabrication et peut affecter les cadences de production.

Comprendre les compromis

Bien que les risques soient importants, ils doivent être mis en balance avec les avantages uniques du processus de frittage. Comprendre cet équilibre est essentiel pour prendre une décision éclairée.

Pourquoi le frittage reste un processus dominant

Le frittage excelle dans la production de pièces complexes, de forme quasi-nette, à partir de matériaux à très haut point de fusion, tels que les céramiques et les métaux réfractaires. Il minimise également le gaspillage de matière par rapport aux méthodes de fabrication soustractives traditionnelles.

Pour de nombreuses applications dans les industries automobile, aérospatiale et médicale, le frittage est la seule méthode économiquement viable pour la production en série de composants complexes et à haute résistance.

Le coût de l'échec contre le coût du contrôle

Les risques du frittage – imprécision dimensionnelle, porosité et coûts élevés – ne sont pas des résultats inévitables mais des variables qui peuvent être gérées.

L'atténuation de ces risques nécessite un investissement initial important dans la modélisation des processus, la technologie avancée des fours et un contrôle qualité rigoureux. Le compromis est entre accepter un risque plus élevé de défaillance des pièces ou supporter le coût plus élevé d'un processus étroitement contrôlé.

Prendre une décision éclairée sur le frittage

Votre approche de la gestion des risques de frittage doit s'aligner directement sur l'objectif principal de votre projet.

- Si votre objectif principal est la production de masse sensible aux coûts : Votre principal défi est de gérer la variabilité dimensionnelle, ce qui nécessite d'investir dans des processus hautement reproductibles et un contrôle strict de la qualité des matières premières.

- Si votre objectif principal est les composants critiques et de haute performance : Votre plus grand risque est l'incohérence des propriétés des matériaux comme la porosité, nécessitant une surveillance avancée des processus et des essais non destructifs pour assurer l'intégrité des pièces.

- Si votre objectif principal est la conformité réglementaire et environnementale : Votre principal obstacle est la gestion des émissions de processus, ce qui nécessite une sélection rigoureuse des matériaux et un investissement dans des technologies d'abattement appropriées dès le départ.

En comprenant ces risques comme des variables contrôlables, vous pouvez tirer parti efficacement des capacités uniques du frittage pour vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Catégorie de risque | Principaux défis | Impact potentiel |

|---|---|---|

| Qualité des pièces | Retrait imprévisible, chauffage incohérent, incompatibilité des matériaux | Imprécision dimensionnelle, porosité, points faibles, fissuration |

| Opérationnel et financier | Consommation d'énergie élevée, équipement de four coûteux, systèmes de contrôle des émissions | Augmentation du coût par pièce, investissement en capital majeur |

| Réglementaire | Libération de COV et d'autres émissions pendant le chauffage | Nécessité de systèmes d'abattement coûteux, obstacles à la conformité |

Atténuez vos risques de frittage grâce à l'expertise de KINTEK. Nos équipements de laboratoire et consommables avancés sont conçus pour vous aider à atteindre un contrôle précis de la température, des propriétés matérielles cohérentes et la conformité aux normes environnementales. Que vous soyez en production de masse ou que vous développiez des composants haute performance, KINTEK fournit les solutions fiables dont vous avez besoin pour optimiser votre processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté