À la base, le dépôt physique en phase vapeur (PVD) est un processus basé sur le vide qui transforme un matériau de revêtement solide en vapeur, le transporte atome par atome sur un substrat, puis le condense à nouveau en un film solide haute performance. Bien que les techniques spécifiques varient, chaque processus PVD suit trois étapes fondamentales : la vaporisation, le transport et le dépôt. Une quatrième étape facultative, la réaction, est souvent incluse pour créer des revêtements composés spécifiques comme les nitrures ou les oxydes.

Le PVD est mieux compris non pas comme une procédure unique, mais comme un cadre pour la construction au niveau atomique. En contrôlant la transformation d'un matériau solide en vapeur et inversement dans un vide, le PVD permet la création de revêtements en couches minces exceptionnellement pures, denses et durables qui sont physiquement liés à une surface.

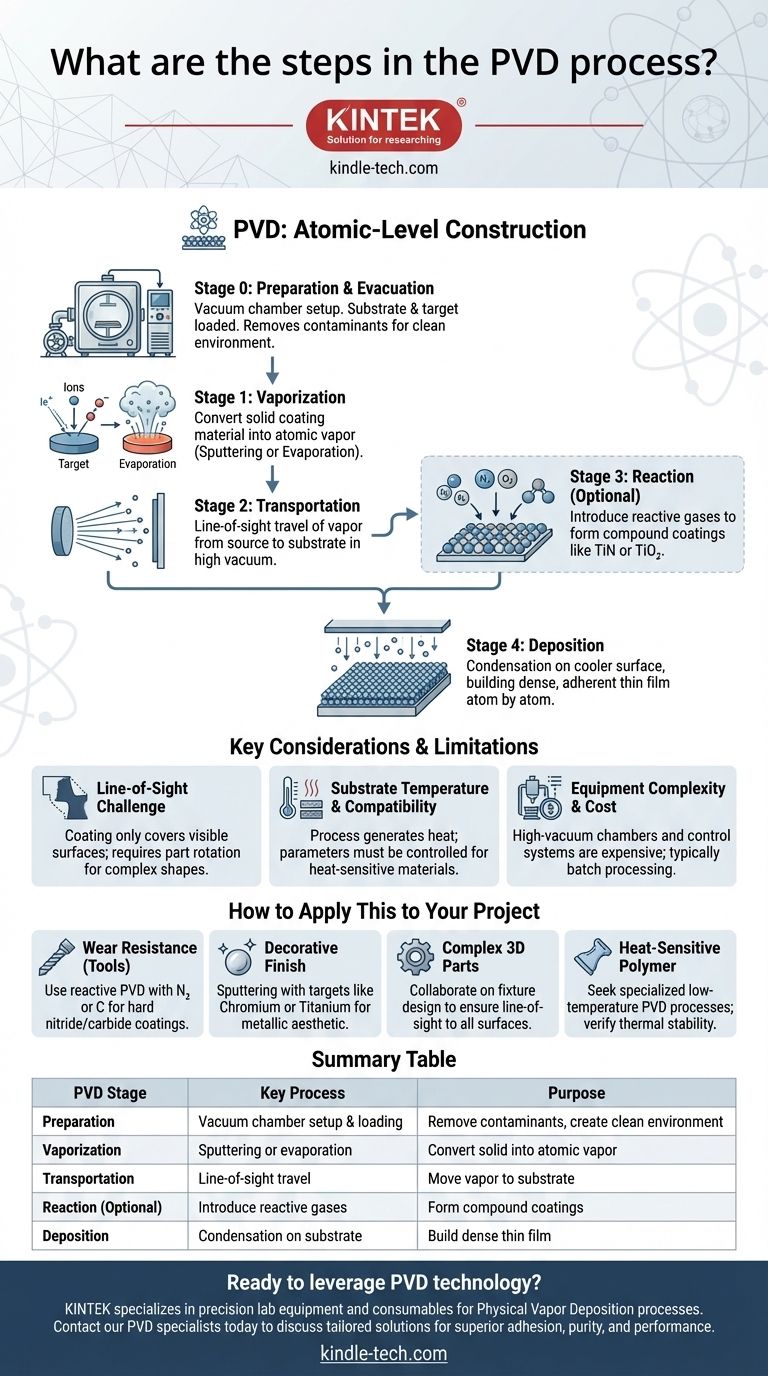

Une ventilation détaillée du processus PVD

Pour vraiment comprendre le PVD, il est essentiel de regarder au-delà d'une simple liste et de comprendre le but et la mécanique de chaque étape. Le processus commence avant que tout matériau ne soit vaporisé et nécessite un environnement hautement contrôlé.

Étape 0 : Préparation et évacuation

Avant le début du processus de revêtement, les pièces à revêtir (le substrat) et le matériau source solide à déposer (la cible) sont placés à l'intérieur d'une chambre scellée.

La chambre est ensuite pompée pour créer un environnement de vide poussé. Cette étape est essentielle car elle élimine l'air et les autres molécules de gaz qui pourraient autrement contaminer le revêtement ou empêcher le chemin de la vapeur vers le substrat.

Étape 1 : Vaporisation – Création de la vapeur de matériau de revêtement

C'est l'étape "physique" du PVD, où un matériau solide est converti en phase vapeur gazeuse par des moyens purement physiques.

Les méthodes les plus courantes sont la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie (souvent provenant d'un gaz comme l'argon), délogeant les atomes, ou l'évaporation, où la cible est chauffée jusqu'à ce qu'elle se vaporise. Le choix de la méthode dépend du matériau déposé et des propriétés du film souhaitées.

Étape 2 : Transport – Déplacement de la source au substrat

Une fois vaporisés, les atomes ou molécules du matériau de revêtement se déplacent de la source cible vers le substrat.

Dans l'environnement de vide poussé, ces particules se déplacent en ligne droite, un principe connu sous le nom de dépôt en ligne de mire. C'est pourquoi la rotation des pièces et la conception des fixations sont essentielles pour obtenir une couverture uniforme sur des formes complexes.

Étape 3 : Réaction (facultatif) – Formation de matériaux composés

Pour de nombreuses applications avancées, un simple film métallique ne suffit pas. Dans ces cas, une quantité contrôlée de gaz réactif, tel que l'azote, l'oxygène ou le méthane, est introduite dans la chambre.

Les atomes métalliques vaporisés réagissent avec ce gaz pendant le transport ou sur la surface du substrat. Cela permet la formation de revêtements composés céramiques hautement souhaitables comme le nitrure de titane (TiN) pour la résistance à l'usure ou l'oxyde de titane (TiO₂) pour les propriétés optiques.

Étape 4 : Dépôt – Construction du film mince

Lorsque le matériau vaporisé atteint la surface plus froide du substrat, il se condense à nouveau à l'état solide.

Cette condensation s'accumule atome par atome, formant un film mince, dense et très adhérent. L'énergie des particules arrivantes contribue à assurer la formation d'une forte liaison physique entre le revêtement et la surface du substrat, ce qui se traduit par une durabilité exceptionnelle.

Comprendre les considérations et les limites clés

Bien que puissant, le processus PVD n'est pas sans ses contraintes inhérentes. Il est crucial de les comprendre pour une application réussie.

Le défi du dépôt en ligne de mire

Étant donné que le matériau de revêtement se déplace en ligne droite, toute surface non directement "visible" par la source de vaporisation ne sera pas revêtue.

Cela rend difficile le revêtement de géométries internes complexes ou de zones fortement ombragées. Cela nécessite souvent des systèmes de rotation de pièces sophistiqués ou plusieurs cycles de revêtement sous différents angles pour obtenir une couverture complète.

Température du substrat et compatibilité des matériaux

Le processus PVD génère de la chaleur, et la température du substrat peut augmenter considérablement. Bien que le PVD soit considéré comme un processus à "basse température" par rapport au dépôt chimique en phase vapeur (CVD), il peut encore être trop chaud pour certains plastiques ou d'autres matériaux sensibles à la chaleur.

Les paramètres du processus doivent être soigneusement contrôlés pour éviter d'endommager ou de déformer le substrat.

Complexité et coût de l'équipement

Le PVD nécessite des chambres à vide poussé, des alimentations électriques sophistiquées et des systèmes de contrôle de processus. Cet équipement est coûteux à acquérir et à entretenir.

Le processus est également généralement effectué par lots, ce qui peut entraîner un débit inférieur à celui des processus continus comme la galvanoplastie ou la peinture, le rendant moins adapté aux applications à très grand volume et à faible coût.

Comment appliquer cela à votre projet

Comprendre ces étapes vous permet de sélectionner l'approche PVD appropriée pour votre résultat spécifique.

- Si votre objectif principal est la résistance à l'usure sur un outil : Vous aurez besoin d'un processus PVD réactif utilisant de l'azote ou du carbone pour former un revêtement de nitrure ou de carbure dur.

- Si votre objectif principal est une finition métallique décorative : Un processus de pulvérisation cathodique plus simple et non réactif utilisant une cible comme le chrome ou le titane peut suffire.

- Si votre objectif principal est le revêtement d'une pièce 3D complexe : Vous devez collaborer avec le fournisseur de revêtement pour concevoir des fixations qui garantissent que toutes les surfaces critiques ont une ligne de mire vers la source.

- Si votre objectif principal est le revêtement d'un polymère sensible à la chaleur : Vous devez rechercher des processus PVD spécialisés à basse température et vérifier la stabilité thermique de votre matériau.

En comprenant ce processus de construction au niveau atomique, vous pouvez prendre des décisions plus éclairées concernant ses puissantes applications.

Tableau récapitulatif :

| Étape PVD | Processus clé | Objectif |

|---|---|---|

| Préparation | Configuration de la chambre à vide et chargement du substrat | Éliminer les contaminants, créer un environnement de dépôt propre |

| Vaporisation | Pulvérisation cathodique ou évaporation du matériau cible | Convertir le matériau de revêtement solide en vapeur atomique |

| Transport | Déplacement en ligne de mire sous vide | Déplacer les atomes vaporisés de la source au substrat |

| Réaction (Facultatif) | Introduction de gaz réactifs (N₂, O₂) | Former des revêtements composés comme le TiN ou le TiO₂ |

| Dépôt | Condensation sur la surface du substrat | Construire un film mince dense et adhérent couche par couche |

Prêt à tirer parti de la technologie PVD pour les besoins de revêtement de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de dépôt physique en phase vapeur. Que vous ayez besoin de revêtements d'outils résistants à l'usure, de finitions décoratives ou de films minces spécialisés pour la recherche, notre expertise garantit des résultats optimaux.

Contactez nos spécialistes PVD dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire avec des solutions sur mesure qui offrent une adhérence, une pureté et des performances supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications