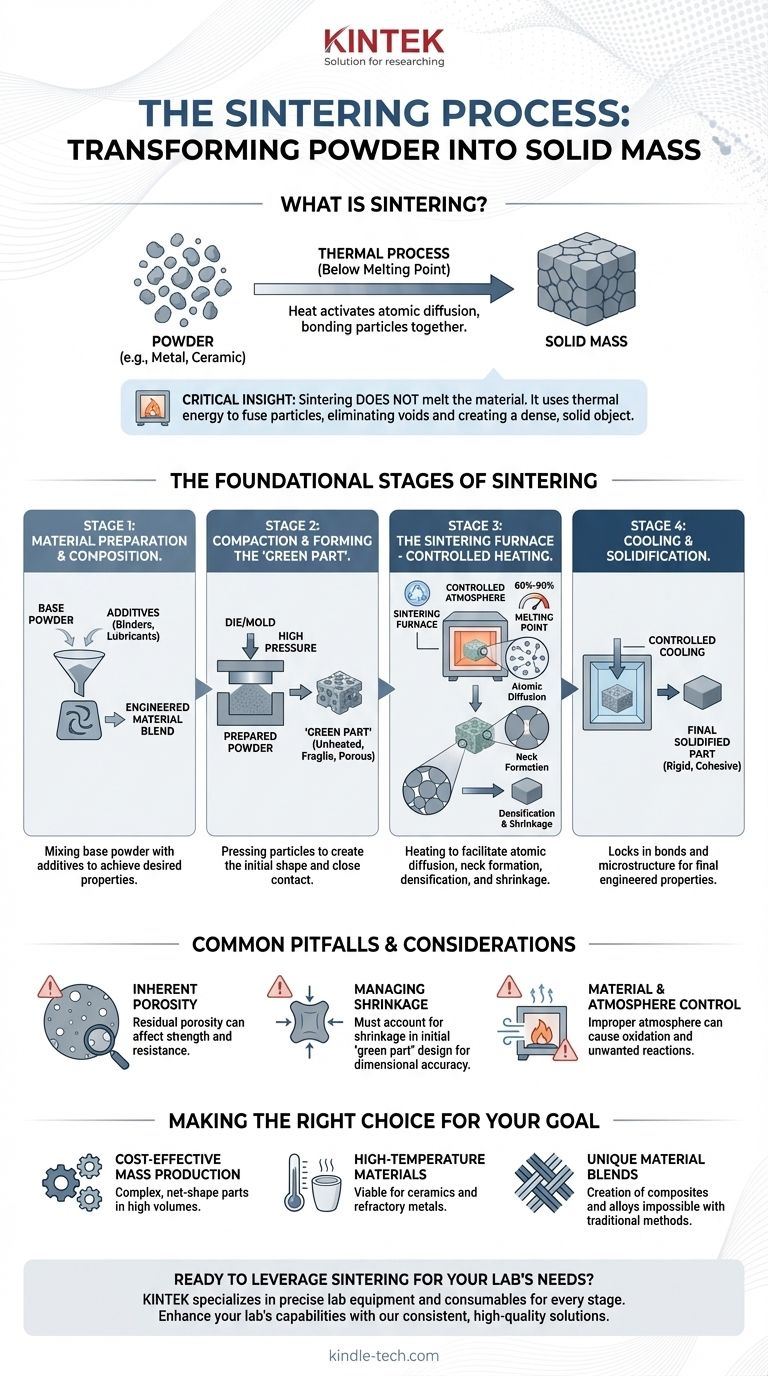

Essentiellement, le frittage est un processus thermique qui transforme une poudre en une masse solide. Il y parvient en chauffant le matériau à une température inférieure à son point de fusion, ce qui provoque la liaison des particules individuelles. Le processus fondamental peut être décomposé en trois étapes principales : la préparation et le formage de la poudre, son chauffage dans un environnement contrôlé, et enfin, le refroidissement de la pièce solidifiée.

L'idée essentielle est que le frittage ne fait pas fondre le matériau. Au lieu de cela, il utilise l'énergie thermique pour activer la diffusion atomique, provoquant la fusion des particules individuelles, éliminant les vides entre elles et créant un objet dense et solide.

Les étapes fondamentales du frittage

Pour comprendre le processus, il est préférable de le considérer comme un voyage d'une collection lâche de particules à un composant unique et cohésif. Chaque étape joue un rôle essentiel dans la détermination des propriétés finales de la pièce.

Étape 1 : Préparation et composition du matériau

Avant toute formation, la matière première doit être préparée. Cela implique de sélectionner la poudre de base et souvent de la mélanger avec d'autres éléments ou additifs.

Ces additifs peuvent inclure des liants pour fournir une résistance initiale ou des lubrifiants pour faciliter l'étape de compactage. La composition précise est conçue pour atteindre les propriétés mécaniques et physiques finales souhaitées.

Étape 2 : Compactage et formation de la "pièce crue"

La poudre préparée est ensuite chargée dans une matrice ou un moule et compactée sous haute pression. L'objectif est de presser les particules en contact étroit, créant la forme initiale du composant.

Cette pièce non chauffée, fragile et très poreuse est appelée la "pièce crue". Bien qu'elle conserve sa forme, elle a très peu de résistance mécanique et n'est qu'un précurseur du produit final.

Étape 3 : Le four de frittage - Chauffage contrôlé

C'est le cœur du processus. La pièce crue est placée dans un four avec une atmosphère contrôlée et chauffée à une température spécifique, généralement entre 60 % et 90 % du point de fusion du matériau.

À cette température, les atomes commencent à migrer à travers les limites des particules en contact. Ce processus, appelé diffusion atomique, forme des "cols" aux points de contact des particules, qui se développent progressivement jusqu'à ce que les particules individuelles fusionnent.

À mesure que les particules fusionnent, les vides (ou pores) entre elles rétrécissent ou se referment entièrement. Cela conduit à la densification, où la pièce devient plus solide et plus dense, et au retrait, où son volume global diminue.

Étape 4 : Refroidissement et solidification

Après avoir été maintenu à la température de frittage pendant une durée prédéterminée, le composant est refroidi de manière contrôlée.

Cette dernière étape fixe les liaisons et la microstructure nouvellement formées, permettant à la pièce de se solidifier en une structure rigide et cohésive avec ses propriétés techniques finales.

Pièges courants et considérations

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être gérées pour garantir un résultat réussi. Comprendre ces compromis est crucial pour toute application d'ingénierie.

Porosité inhérente

Une densification complète n'est pas toujours atteinte. Une certaine porosité résiduelle (minuscules vides) peut subsister dans la pièce finale, ce qui peut agir comme des points de concentration de contraintes et affecter des propriétés telles que la résistance à la traction et la résistance à la fatigue.

Gestion du retrait

Étant donné que la pièce rétrécit à mesure qu'elle se densifie, la "pièce crue" initiale doit être conçue légèrement plus grande que les dimensions finales souhaitées. La prédiction et le contrôle précis de ce retrait sont essentiels pour obtenir des tolérances dimensionnelles strictes.

Contrôle du matériau et de l'atmosphère

Le succès du frittage dépend fortement du matériau traité et de l'atmosphère à l'intérieur du four. Une atmosphère inappropriée peut entraîner une oxydation ou d'autres réactions chimiques indésirables qui compromettent l'intégrité de la pièce finale.

Faire le bon choix pour votre objectif

Le frittage n'est pas une solution universelle. Ses avantages sont les plus prononcés lorsqu'il est appliqué à des défis spécifiques dans la fabrication et la science des matériaux.

- Si votre objectif principal est la production de masse rentable : Le frittage est exceptionnel pour créer des pièces métalliques complexes, de forme finale, en grands volumes avec un minimum de déchets de matériaux et un besoin réduit d'usinage secondaire.

- Si votre objectif principal est les matériaux à haute température : C'est l'une des rares méthodes viables pour façonner les céramiques et les métaux réfractaires dont les points de fusion sont trop élevés pour un moulage pratique.

- Si votre objectif principal est de créer des mélanges de matériaux uniques : Le processus permet la création de composites à matrice métallique et d'alliages qu'il serait impossible de produire par fusion et moulage traditionnels.

En comprenant ces principes fondamentaux, vous pouvez tirer parti efficacement du frittage pour transformer des matériaux en poudre en composants robustes et performants.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Préparation | Mélange de la poudre de base avec des additifs | Mélange de matériaux conçu |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | Formation de la "pièce crue" fragile |

| 3. Frittage | Chauffage dans une atmosphère contrôlée en dessous du point de fusion | Fusion des particules, densification et retrait |

| 4. Refroidissement | Solidification contrôlée dans le four | Pièce finale avec des propriétés fixées |

Prêt à tirer parti du frittage pour les besoins de production de matériaux de votre laboratoire ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à chaque étape du processus de frittage. Que vous développiez de nouveaux mélanges de matériaux, produisiez des composants céramiques complexes ou ayez besoin d'atmosphères de four fiables, notre expertise vous assure d'obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de frittage et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quelles conditions de traitement critiques sont fournies par un four de frittage à pressage à chaud sous vide ? Atteindre une densité de 98 % et plus.