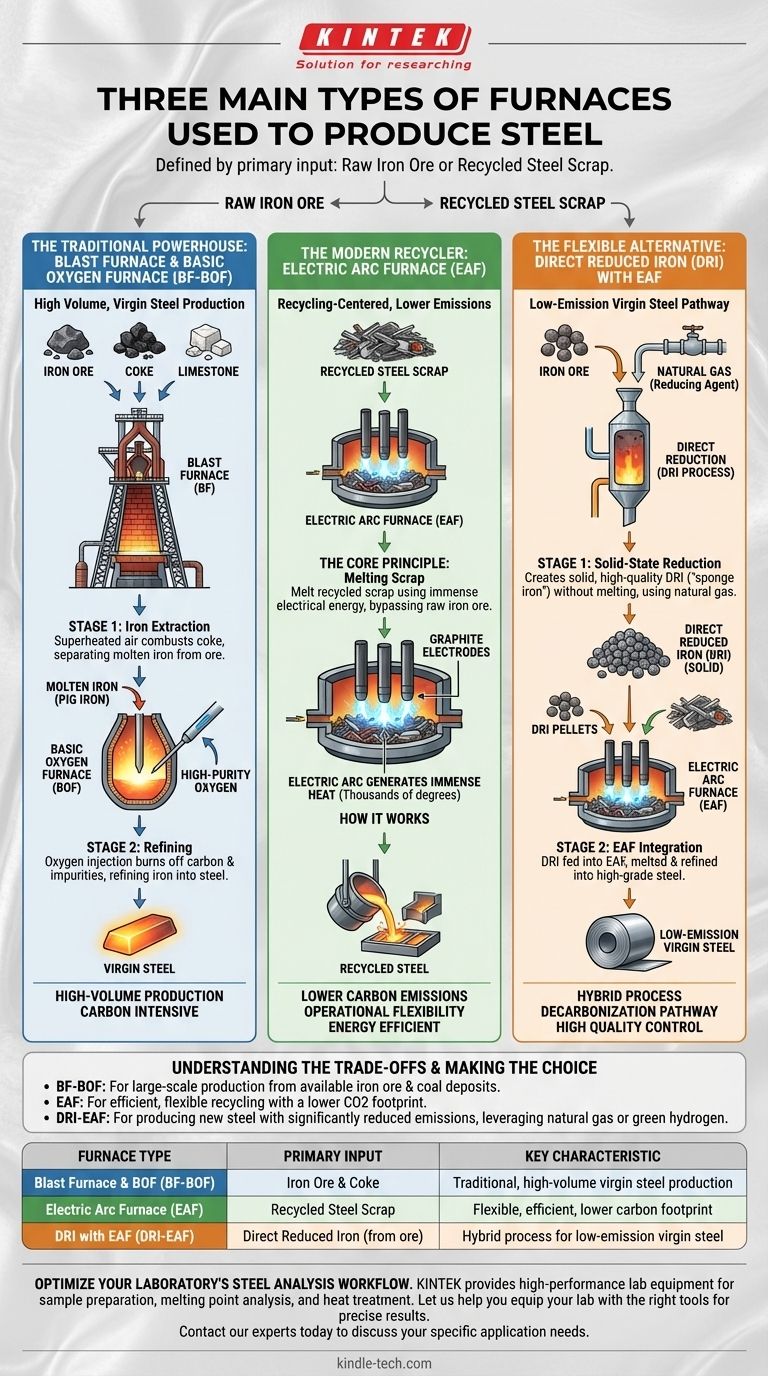

Au cœur de l'industrie moderne, l'acier est produit à l'aide de l'une des trois configurations de fours principales. Ces méthodes sont la voie intégrée Haut Fourneau et Convertisseur à Oxygène Basique (HF-BOF), la voie du Four à Arc Électrique (FAE), et un procédé hybride impliquant le Fer Réduit Direct (DRI) alimentant un Four à Arc Électrique. Chaque voie est définie par son matériau d'entrée principal, qu'il s'agisse de minerai de fer brut ou de ferraille d'acier recyclée.

La différence fondamentale entre les trois principales méthodes de fabrication de l'acier réside dans leurs matières premières. Le procédé traditionnel HF-BOF produit de l'acier neuf à partir de minerai de fer, le procédé FAE recycle la ferraille d'acier existante, et le procédé DRI-FAE offre une manière moderne de produire de l'acier neuf avec la flexibilité d'un FAE.

Le Pilier Traditionnel : Haut Fourneau & Convertisseur à Oxygène Basique (HF-BOF)

Ce procédé intégré en deux étapes est la méthode classique pour produire de grands volumes d'acier à partir de matériaux naturels bruts.

Le Principe Fondamental

La voie HF-BOF est conçue pour la production d'acier vierge. Elle extrait d'abord le fer du minerai de fer dans un Haut Fourneau, puis affine ce fer en acier dans un Convertisseur à Oxygène Basique.

Étape 1 : Le Haut Fourneau (HF)

Le processus commence par l'introduction de minerai de fer, de coke (un combustible à haute teneur en carbone dérivé du charbon) et de calcaire dans la partie supérieure d'un immense Haut Fourneau. De l'air surchauffé est « soufflé » par le bas, provoquant la combustion du coke et créant la chaleur intense et les réactions chimiques nécessaires pour séparer le fer en fusion de son minerai.

Étape 2 : Le Convertisseur à Oxygène Basique (BOF)

Ce fer chaud et liquide (souvent appelé « fonte » ou « fonte brute ») est ensuite transféré vers un Convertisseur à Oxygène Basique. Une lance est abaissée dans la cuve pour injecter de l'oxygène de haute pureté, ce qui initie une réaction chimique qui brûle l'excès de carbone et d'autres impuretés, affinant le fer en acier.

Le Recycleur Moderne : Le Four à Arc Électrique (FAE)

Le Four à Arc Électrique représente une approche fondamentalement différente et plus moderne de la fabrication de l'acier, centrée sur le recyclage.

Le Principe Fondamental

La fonction principale du FAE est de faire fondre la ferraille d'acier recyclée et d'autres intrants métalliques en utilisant une quantité énorme d'énergie électrique. Cette méthode évite complètement le besoin de minerai de fer brut et de coke.

Fonctionnement

Une charge de ferraille d'acier est introduite dans le four. De grandes électrodes en graphite sont ensuite abaissées, et un arc électrique puissant est établi entre elles et le métal de la ferraille. Cet arc génère une chaleur immense — atteignant des milliers de degrés — qui fait fondre rapidement la ferraille en acier liquide.

Caractéristiques Clés

Parce qu'il évite la réduction chimique du minerai de fer, le procédé FAE présente des émissions directes de carbone nettement inférieures à celles de la voie HF-BOF. Il est également plus flexible, permettant des échelles de production plus petites qui peuvent être démarrées et arrêtées plus facilement.

L'Alternative Flexible : Fer Réduit Direct (DRI) avec FAE

Cette méthode hybride comble le fossé entre la production d'acier vierge et la technologie FAE plus efficace, offrant une voie pour créer de l'acier neuf avec une empreinte environnementale réduite.

Le Principe Fondamental

La Réduction Directe crée un produit de fer vierge solide à partir du minerai de fer sans le faire fondre. Ce matériau, connu sous le nom de DRI ou « fer éponge », sert de matière première de haute qualité et à faible teneur en impuretés pour un Four à Arc Électrique.

La Connexion FAE

Le DRI solide est ensuite alimenté en continu dans un FAE, souvent aux côtés de ferraille d'acier traditionnelle. Là, il est fondu et affiné en acier de haute qualité, combinant les avantages du matériau vierge de la voie HF-BOF avec l'efficacité d'un FAE.

Importance

Le procédé DRI utilise généralement le gaz naturel comme agent réducteur chimique au lieu du coke. Cela découple la production d'acier vierge du charbon, offrant une voie essentielle pour réduire les émissions de carbone de l'industrie, surtout à mesure que les producteurs cherchent à substituer le gaz naturel par de l'hydrogène vert.

Comprendre les Compromis

Le choix entre ces méthodes n'est pas arbitraire ; il est dicté par l'économie, les matières premières disponibles et les objectifs environnementaux.

L'Intrant Détermine le Procédé

La distinction fondamentale est simple : si vous avez accès à de vastes gisements de minerai de fer et de charbon, la voie HF-BOF est le choix traditionnel pour la production à haut volume. Si vous disposez d'un approvisionnement constant en ferraille recyclée, le FAE est beaucoup plus efficace.

L'Angle Environnemental

La dépendance au coke rend le processus HF-BOF très intensif en carbone. La voie FAE, alimentée par un réseau électrique de plus en plus vert, est la méthode dominante pour le recyclage de l'acier avec une empreinte CO2 beaucoup plus faible. La voie DRI-FAE est une technologie critique pour la décarbonation de la production d'acier vierge.

Qualité et Contrôle

Le processus HF-BOF offre un contrôle précis sur la chimie finale de l'acier car il commence avec des intrants connus. La qualité de l'acier FAE peut varier en fonction de la qualité de la ferraille recyclée, un défi que l'ajout de DRI vierge et pur aide à surmonter.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est la production à grande échelle à partir de matières premières : La voie intégrée Haut Fourneau et Convertisseur à Oxygène Basique (HF-BOF) est la méthode établie pour les volumes élevés.

- Si votre objectif principal est le recyclage et la flexibilité opérationnelle : Le Four à Arc Électrique (FAE) est le choix le plus économe en énergie et le plus rentable pour le traitement de la ferraille d'acier.

- Si votre objectif principal est de produire de l'acier neuf avec des émissions de carbone plus faibles : La voie Fer Réduit Direct (DRI) vers FAE est l'alternative moderne principale aux hauts fourneaux traditionnels.

Comprendre ces voies de production fondamentales est essentiel pour naviguer dans l'économie et l'avenir environnemental de l'acier.

Tableau Récapitulatif :

| Type de Four | Matière Première Principale | Caractéristique Clé |

|---|---|---|

| Haut Fourneau & BOF (HF-BOF) | Minerai de Fer & Coke | Production traditionnelle d'acier vierge à haut volume |

| Four à Arc Électrique (FAE) | Ferraille d'Acier Recyclée | Flexible, efficace, empreinte carbone plus faible |

| DRI avec FAE (DRI-FAE) | Fer Réduit Direct (à partir de minerai) | Procédé hybride pour l'acier vierge à faibles émissions |

Optimisez le Flux de Travail d'Analyse de l'Acier de Votre Laboratoire

Comprendre la production d'acier est essentiel pour le contrôle qualité et les essais de matériaux. KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance, y compris des fours pour la préparation d'échantillons, l'analyse du point de fusion et le traitement thermique, adaptés aux besoins des laboratoires de métallurgie.

Laissez-nous vous aider à équiper votre laboratoire avec les bons outils pour des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de vos besoins applicatifs spécifiques et découvrir la solution parfaite de KINTEK.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles sont les différentes méthodes de fusion ? Un guide pour choisir le bon four industriel

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM

- Qu'est-ce que le pulvérisation cathodique magnétron RF ? Un guide pour le dépôt de couches minces isolantes

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements