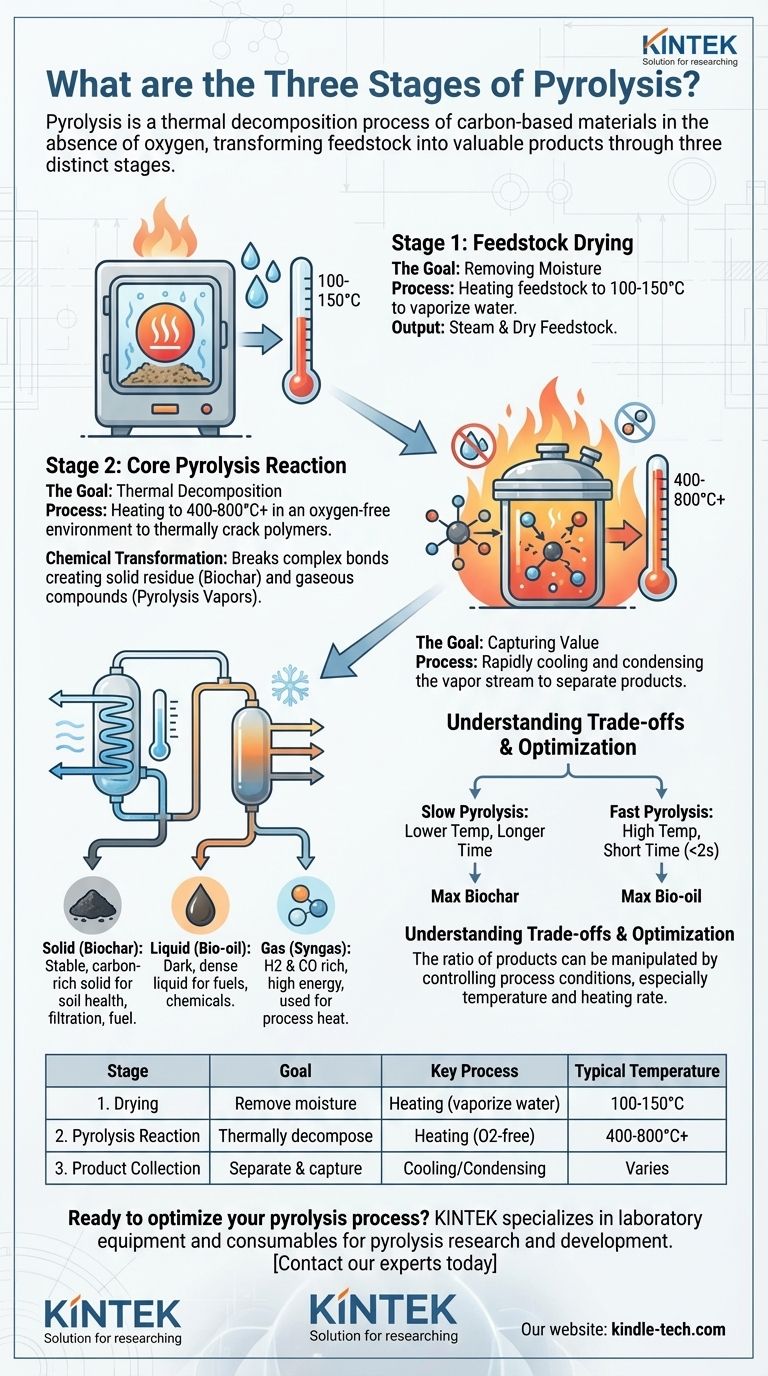

Au fond, la pyrolyse est un processus de décomposition thermique qui dégrade les matériaux à base de carbone à haute température en l'absence d'oxygène. Il comprend trois étapes distinctes : le séchage pour éliminer l'humidité, la réaction de pyrolyse principale pour décomposer le matériau, et enfin, la condensation et la collecte des produits précieux résultants.

La pyrolyse doit être comprise non pas comme un événement unique, mais comme une transformation contrôlée en trois parties. Elle déconstruit systématiquement une matière première en trois flux de produits précieux et distincts : un solide (biocarbone), un liquide (bio-huile) et un gaz (gaz de synthèse).

Étape 1 : Séchage de la Matière Première

L'Objectif : Éliminer l'Humidité

La première étape prépare la matière première, ou charge, pour la réaction principale. Son objectif principal est d'éliminer l'eau.

L'humidité consomme une quantité importante d'énergie pour se vaporiser et peut diminuer la qualité des produits liquides finaux. Un séchage efficace est la première étape vers un processus efficace.

Comment cela Fonctionne

La matière première est chauffée à des températures légèrement supérieures au point d'ébullition de l'eau, généralement entre 100 et 150 °C. Cela chasse toute eau libre ou liée sous forme de vapeur avant que le matériau n'entre dans la chambre de réaction principale.

Étape 2 : La Réaction de Pyrolyse Centrale

L'Objectif : Décomposition Thermique

C'est l'étape centrale où se produit la dégradation chimique réelle. L'objectif est de craquer thermiquement les grands polymères organiques de la matière première en molécules plus petites et plus précieuses.

Comment cela Fonctionne : Chaleur Sans Oxygène

La matière première séchée est chauffée à des températures beaucoup plus élevées (typiquement 400 à 800 °C ou plus) dans un environnement exempt d'oxygène.

L'absence d'oxygène est essentielle. Elle empêche le matériau de brûler (combustion) et le force plutôt à se désintégrer, créant un mélange de vapeurs volatiles et un résidu solide, riche en carbone (charbon de bois).

La Transformation Chimique

Cette chaleur intense rompt les liaisons chimiques complexes dans des matériaux comme la biomasse ou le plastique. Le résultat est un résidu solide (biocarbone) et un flux chaud de composés gazeux (vapeurs de pyrolyse).

Étape 3 : Séparation et Collecte des Produits

L'Objectif : Capturer la Valeur

Le mélange chaud de gaz et de vapeurs produit pendant la pyrolyse doit être séparé pour capturer les produits finaux de valeur.

Comment cela Fonctionne : Refroidissement et Condensation

Ce flux de vapeur est rapidement refroidi. À mesure qu'il refroidit, une partie importante des gaz se condense en un liquide, qui est ensuite collecté.

Les Trois Flux de Produits Finaux

Ce processus de séparation donne les trois produits caractéristiques de la pyrolyse :

- Solide (Biocarbone) : Un solide stable, riche en carbone, similaire au charbon de bois. Il est souvent utilisé en agriculture pour améliorer la santé des sols, comme filtre (adsorbant) ou comme combustible solide.

- Liquide (Bio-huile) : Un liquide sombre et dense formé à partir des vapeurs condensées. Il peut être utilisé comme carburant industriel ou raffiné davantage en carburants de transport et en produits chimiques spécialisés.

- Gaz (Gaz de synthèse) : La partie non condensable des vapeurs. Ce gaz est riche en hydrogène et en monoxyde de carbone et possède une haute teneur énergétique. Il est presque toujours recyclé sur place pour fournir la chaleur nécessaire au fonctionnement de l'ensemble du processus de pyrolyse, rendant le système très économe en énergie.

Comprendre les Compromis

Le ratio de ces trois produits n'est pas fixe. Il peut être délibérément manipulé en contrôlant les conditions du processus, ce qui représente un compromis clé dans la conception du système.

L'Impact de la Température et du Taux de Chauffage

La vitesse et la température de la réaction sont les variables les plus critiques pour déterminer les rendements des produits finaux.

- Pyrolyse Lente : Des températures plus basses et des temps de réaction plus longs favorisent la production de biocarbone. C'est le principe derrière la fabrication traditionnelle du charbon de bois.

- Pyrolyse Rapide : Des températures très élevées et des temps de réaction extrêmement courts (souvent inférieurs à deux secondes) sont utilisés pour maximiser le rendement en bio-huile.

Le Défi de la Matière Première

Différentes matières premières produisent des résultats différents. Le bois, les déchets agricoles et les plastiques se décomposeront en qualités et quantités variables de charbon de bois, d'huile et de gaz, nécessitant des ajustements du processus.

Le Rôle du Réacteur

La machinerie physique utilisée — comme un réacteur à lit fixe, à lit fluidisé ou un four rotatif — est choisie spécifiquement pour gérer une certaine matière première et atteindre un résultat souhaité, qu'il s'agisse de maximiser le biocarbone ou la bio-huile.

Optimiser la Pyrolyse pour Votre Objectif

Pour appliquer ce processus efficacement, vous devez d'abord définir votre sortie souhaitée. Les paramètres opérationnels sont ensuite définis pour atteindre cet objectif spécifique.

- Si votre objectif principal est de produire du carbone solide (biocarbone) : Vous devriez utiliser un processus de pyrolyse lente avec des températures plus basses et des temps de résidence du matériau plus longs.

- Si votre objectif principal est de générer du carburant liquide (bio-huile) : Vous devez mettre en œuvre un processus de pyrolyse rapide avec des taux de chauffage rapides et un refroidissement des vapeurs efficace.

- Si votre objectif principal est l'autosuffisance énergétique : Votre conception doit privilégier la capture et la combustion efficaces du gaz de synthèse pour fournir la chaleur nécessaire à l'ensemble du système.

En comprenant ces étapes et leurs variables de contrôle, vous pouvez concevoir le processus de pyrolyse pour transformer diverses matières premières en produits précieux et ciblés.

Tableau Récapitulatif :

| Étape | Objectif | Processus Clé | Température Typique |

|---|---|---|---|

| 1. Séchage | Éliminer l'humidité de la matière première | Chauffage à 100-150°C pour vaporiser l'eau | 100-150°C |

| 2. Réaction de Pyrolyse | Décomposer thermiquement le matériau | Chauffage en environnement sans oxygène (400-800°C+) | 400-800°C+ |

| 3. Collecte des Produits | Séparer et capturer les produits finaux | Refroidissement et condensation des vapeurs en bio-huile, biocarbone, gaz de synthèse | Variable |

Prêt à optimiser votre processus de pyrolyse ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Que vous vous concentriez sur la maximisation de la production de biocarbone, l'optimisation des rendements en bio-huile ou l'atteinte de l'autosuffisance énergétique avec le gaz de synthèse, notre expertise et nos équipements de haute qualité peuvent vous aider à obtenir un contrôle précis sur les trois étapes de la pyrolyse. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à transformer diverses matières premières en produits précieux et ciblés.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle thermique et une pureté supérieurs

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique