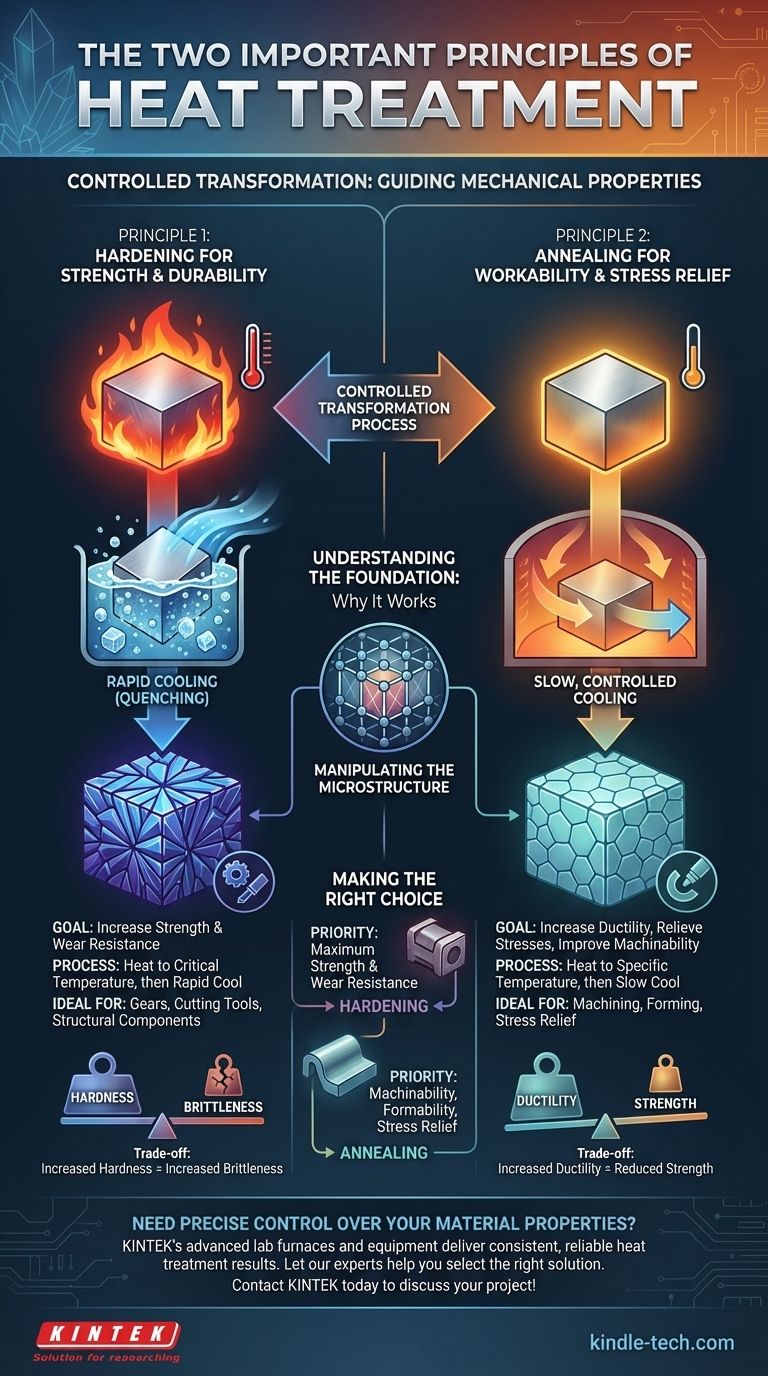

À la base, le traitement thermique est un processus de transformation contrôlée. Les deux principes fondamentaux et opposés qui guident ce processus sont la trempe (durcissement) et le recuit (adoucissement). La trempe est utilisée pour augmenter la résistance et la résistance à l'usure d'un métal, tandis que le recuit est utilisé pour le rendre plus mou, plus ductile et plus facile à façonner ou à usiner. Ces principes représentent les deux directions principales selon lesquelles les propriétés mécaniques d'un matériau peuvent être modifiées délibérément.

L'objectif du traitement thermique est de modifier intentionnellement la microstructure interne d'un métal. Les principes de trempe et de recuit ne sont que les deux objectifs principaux de cette manipulation : soit augmenter la résistance et la durabilité, soit améliorer la douceur et la maniabilité.

Le Fondement : Pourquoi le Traitement Thermique Fonctionne

Le traitement thermique est une science métallurgique précise. Son efficacité repose sur la compréhension de la manière dont la température et le temps peuvent modifier fondamentalement un matériau à un niveau microscopique.

Manipulation de la Microstructure

Les propriétés d'un métal — sa dureté, sa ténacité et sa ductilité — sont déterminées par sa structure cristalline interne, connue sous le nom de sa microstructure. En appliquant de la chaleur, nous pouvons dissoudre et reformer ces cristaux en de nouveaux arrangements.

Le Rôle du Chauffage et du Refroidissement Contrôlés

Le résultat spécifique du traitement est dicté par les températures précises utilisées et, de manière la plus critique, par la vitesse de refroidissement. Un refroidissement rapide (trempe) et un refroidissement lent produiront des microstructures très différentes et, par conséquent, des propriétés matérielles très différentes, même dans la même pièce de métal.

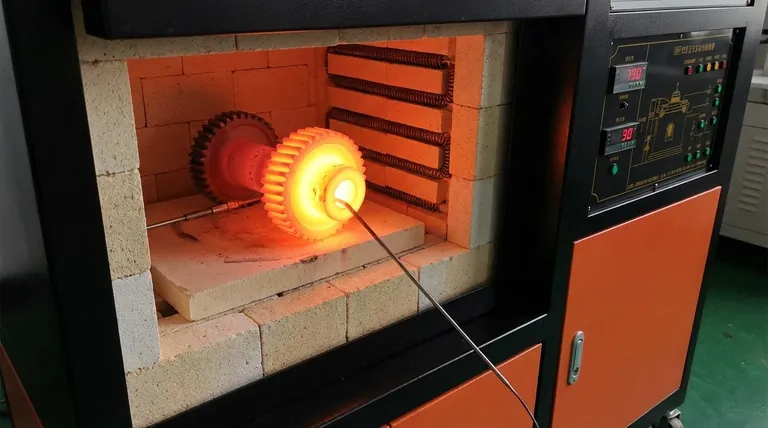

Principe 1 : Trempe pour la Résistance et la Durabilité

Les processus de trempe sont conçus pour maximiser la résistance d'un matériau à la déformation, à l'indentation et à l'abrasion. C'est une étape critique pour les pièces qui seront soumises à des contraintes importantes ou sujettes à l'usure.

L'Objectif de la Trempe

L'objectif principal est de rendre le métal plus résistant et plus résistant à l'usure. Ceci est essentiel pour les composants tels que les engrenages, les outils de coupe et l'acier de construction, où la défaillance n'est pas une option.

Comment C'est Réalisé

Généralement, la trempe implique de chauffer le métal à une température critique où sa structure cristalline change. Il est ensuite refroidi très rapidement, souvent en le trempant dans l'eau, l'huile ou l'air. Ce refroidissement rapide « piège » la microstructure dans un état très dur mais fragile.

Principe 2 : Recuit pour la Maniabilité et la Relaxation des Contraintes

Le recuit représente l'objectif opposé. Son but est de ramener le métal à son état le plus doux et le moins contraint, le rendant plus prévisible et coopératif pour les étapes de fabrication ultérieures.

L'Objectif du Recuit

Les objectifs clés sont d'augmenter la ductilité (la capacité d'être façonné sans se casser), de relâcher les contraintes internes dues à des processus antérieurs comme le soudage, et d'améliorer sa capacité d'usinage.

Comment C'est Réalisé

Le recuit implique de chauffer le métal à une température spécifique, puis de le refroidir très lentement. Ce refroidissement lent et contrôlé permet à la microstructure de se reformer dans un état hautement ordonné et de faible énergie, ce qui donne un matériau plus doux et moins cassant.

Comprendre les Compromis

Ni la trempe ni le recuit n'est intrinsèquement supérieur ; ce sont des outils utilisés pour atteindre un objectif d'ingénierie spécifique. Le choix implique toujours un compromis entre des propriétés concurrentes.

Le Compromis Dureté vs Fragilité

Un compromis fondamental en métallurgie est que lorsqu'un matériau devient plus dur, il devient presque toujours plus fragile. Une pièce en acier entièrement trempée est incroyablement résistante mais peut se briser comme du verre si elle est soumise à un impact brusque.

L'Équilibre Résistance vs Ductilité

Inversement, rendre un matériau plus ductile par recuit réduit invariablement sa résistance globale et sa dureté. Une pièce recuite est facile à former et à usiner, mais échouerait rapidement dans une application à contrainte élevée.

Faire le Bon Choix pour Votre Application

La sélection du principe de traitement thermique correct dépend entièrement de la fonction prévue du composant final.

- Si votre objectif principal est la résistance maximale et la résistance à l'usure : Vous privilégiez les processus de trempe, acceptant le compromis d'une ductilité réduite.

- Si votre objectif principal est l'usinabilité, la formabilité ou la relaxation des contraintes : Vous utiliserez des processus de recuit pour rendre le matériau plus doux et plus facile à travailler.

En fin de compte, maîtriser le traitement thermique signifie comprendre comment appliquer ces deux principes opposés pour obtenir les propriétés matérielles précises que votre conception exige.

Tableau Récapitulatif :

| Principe | Objectif Principal | Processus Clé | Idéal Pour |

|---|---|---|---|

| Trempe (Durcissement) | Augmenter la résistance et la résistance à l'usure | Chauffage à température critique, puis refroidissement rapide (trempe) | Engrenages, outils de coupe, composants structurels |

| Recuit (Adoucissement) | Améliorer la ductilité, soulager les contraintes et améliorer la maniabilité | Chauffage à température spécifique, puis refroidissement lent et contrôlé | Usinage, façonnage, soulagement des contraintes après soudage |

Besoin d'un contrôle précis de vos propriétés matérielles ? Les fours de laboratoire et les équipements avancés de KINTEK sont conçus pour fournir des résultats de traitement thermique cohérents et fiables, que vous trempiez pour la durabilité ou que vous recuisiez pour la maniabilité. Laissez nos experts vous aider à choisir la bonne solution pour les besoins spécifiques de votre laboratoire. Contactez KINTEL dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la température de frittage des polymères ? Trouvez la fenêtre de frittage parfaite pour votre matériau

- Pourquoi un four de laboratoire haute performance est-il requis pour un traitement à température constante dans les études de cinétique minérale ?

- Quelle est la température du processus de refusion ? Maîtriser le pic de 240-250°C pour des joints de soudure parfaits

- Pourquoi les congélateurs ULT sont-ils essentiels pour les sciences biologiques et le transport des vaccins ? Assurer l'intégrité des échantillons et l'efficacité des vaccins

- Pourquoi le graphite est-il si difficile à faire fondre ? Le secret réside dans sa structure atomique

- Quel est le problème avec un moteur qui toussote ? Diagnostiquer la cause d'une combustion incomplète

- Quelles sont les dernières technologies en fabrication additive ? Du prototypage à la production de masse

- Qu'est-ce que le frittage dans la céramique ? Le processus à haute température pour créer des matériaux denses et solides