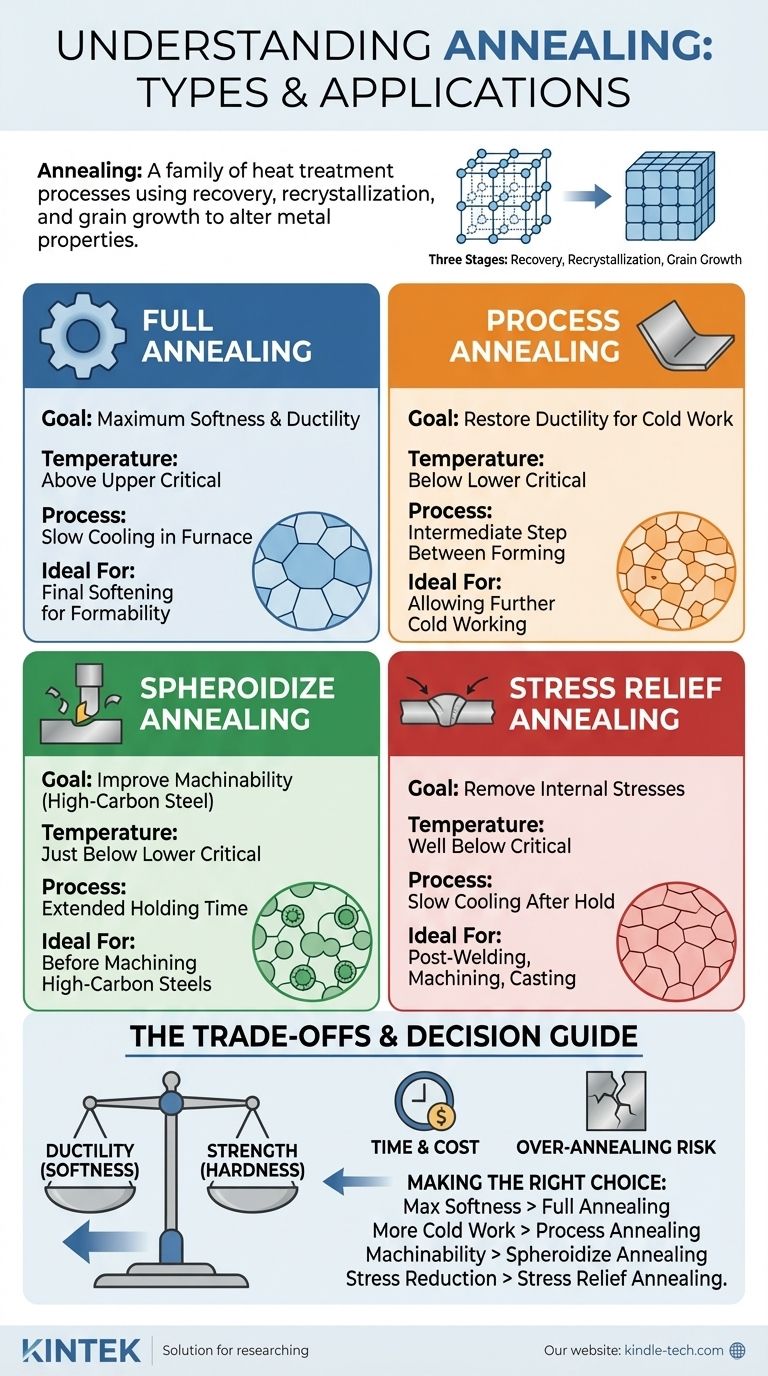

Les principaux types de recuit comprennent le recuit complet, le recuit de stabilisation, la sphéroïdisation et le recuit de relaxation des contraintes. Bien que ce soient des processus industriels distincts, ils reposent tous sur les principes fondamentaux de la récupération du matériau, de la recristallisation et de la croissance du grain pour modifier la structure interne d'un métal et obtenir des propriétés spécifiques telles qu'une douceur ou une usinabilité améliorée.

Le terme « recuit » ne fait pas référence à une seule procédure, mais à une famille de processus de traitement thermique. Le type de recuit que vous choisissez est entièrement dicté par le matériau de départ et les propriétés mécaniques finales souhaitées, telles que la douceur maximale, l'usinabilité améliorée ou simplement l'élimination des contraintes internes.

L'objectif fondamental du recuit

Avant d'examiner les différents types, il est essentiel de comprendre quel problème le recuit résout. C'est un processus de traitement thermique qui modifie la microstructure d'un matériau pour en changer les propriétés mécaniques ou électriques.

Adoucissement pour la mise en œuvre

Lorsqu'un métal est déformé plastiquement à basse température (un processus connu sous le nom de travail à froid ou écrouissage), il devient progressivement plus dur, plus résistant et plus cassant.

Le recuit inverse cet effet en réduisant la dureté et en augmentant la ductilité, rendant le matériau suffisamment souple pour d'autres opérations de mise en forme, d'étirage ou de formage.

Soulagement des contraintes internes

Des processus tels que le soudage, la coulée ou l'usinage intensif introduisent d'importantes contraintes internes dans un matériau. Ces contraintes résiduelles peuvent entraîner une instabilité dimensionnelle, une défaillance prématurée ou une fissuration.

Le recuit offre une voie pour que ces contraintes internes se relâchent, ce qui donne un composant plus stable et plus fiable.

Amélioration de l'usinabilité

Certains matériaux, en particulier les aciers à haute teneur en carbone, sont difficiles à couper ou à usiner dans leur état durci.

Des cycles de recuit spécifiques peuvent modifier la microstructure pour rendre le matériau beaucoup plus facile à usiner, réduisant considérablement l'usure des outils et améliorant l'état de surface.

Comment fonctionne le recuit : les trois étapes

Tous les processus de recuit sont régis par trois étapes consécutives qui se produisent lorsque la température du matériau augmente. Le type de recuit est déterminé par la mesure dans laquelle vous laissez chacune de ces étapes se dérouler.

Étape 1 : Récupération

À des températures plus basses, le matériau subit une récupération. Au cours de cette étape, la contrainte interne du réseau cristallin est éliminée. Il n'y a pas de changement significatif dans la résistance du matériau, mais une certaine restauration de la ductilité et de la conductivité se produit.

Étape 2 : Recristallisation

Lorsque la température atteint la température de recristallisation, de nouveaux grains exempts de déformation commencent à se former et à croître. Ces nouveaux grains remplacent les anciens grains déformés créés lors de l'écrouissage.

C'est l'étape la plus critique pour restaurer la douceur et la ductilité du matériau, car elle réinitialise efficacement la microstructure.

Étape 3 : Croissance du grain

Si le matériau est maintenu à la température de recristallisation ou au-dessus pendant trop longtemps, les grains nouvellement formés commenceront à fusionner et à grossir.

Bien que cela puisse augmenter davantage la douceur, une croissance excessive du grain peut parfois nuire à d'autres propriétés telles que la ténacité. Le contrôle de cette étape est essentiel pour obtenir les propriétés finales souhaitées.

Principaux types de processus de recuit

Chaque processus manipule les trois étapes ci-dessus en contrôlant soigneusement la température, le temps de maintien et la vitesse de refroidissement.

Recuit complet

Ce processus consiste à chauffer l'acier à une température bien supérieure à sa température critique supérieure, puis à le refroidir très lentement, généralement en le laissant dans le four pour refroidir.

L'objectif est de produire une structure à gros grains qui résulte en une douceur, une ductilité et une usinabilité maximales. Il permet aux trois étapes, y compris une croissance significative du grain, de se produire.

Recuit de stabilisation

Également appelé recuit intermédiaire, il est effectué sur une pièce écrouie entre les opérations de formage. Le matériau est chauffé à une température juste en dessous de sa température critique inférieure.

Cette température est suffisamment élevée pour induire la récupération et la recristallisation, mais pas pour changer fondamentalement la phase du matériau. Son seul but est de restaurer suffisamment de ductilité pour permettre un travail à froid supplémentaire.

Recuit de sphéroïdisation

Utilisé principalement pour les aciers à haute teneur en carbone, ce processus implique de maintenir le matériau juste en dessous de sa température critique inférieure pendant une période prolongée (souvent de nombreuses heures).

Cela ne fait pas que recristalliser les grains ; cela provoque la transformation des structures de carbure dures à l'intérieur de l'acier en une forme sphérique ou globulaire. Cette microstructure offre la meilleure usinabilité possible pour ces matériaux durs.

Recuit de relaxation des contraintes

Il s'agit d'un processus à basse température conçu uniquement pour atteindre l'étape de récupération. Le matériau est chauffé à une température bien inférieure à son point critique, maintenu suffisamment longtemps pour relâcher les contraintes, puis refroidi lentement.

L'objectif principal est d'éliminer les contraintes internes dues au soudage, à l'usinage ou à la coulée sans réduire de manière significative la dureté ou la résistance du matériau.

Comprendre les compromis

Le choix d'un processus de recuit implique d'équilibrer des priorités concurrentes. Ce n'est pas une solution universelle.

Ductilité contre résistance

Le compromis fondamental dans le recuit est simple : à mesure que vous augmentez la ductilité et la douceur, vous réduisez presque toujours la dureté et la résistance. Une pièce entièrement recuite sera très facile à former mais aura une faible limite d'élasticité par rapport à son état écroui ou traité thermiquement.

Temps et coût

Le recuit complet nécessite des vitesses de refroidissement très lentes, ce qui signifie souvent que le four est occupé pendant un quart de travail entier ou plus. Cela en fait un processus lent et énergivore.

En revanche, les cycles de recuit de stabilisation ou de relaxation des contraintes sont beaucoup plus courts et donc moins coûteux, car ils ne nécessitent pas le même refroidissement lent et contrôlé.

Le risque de sur-recuit

Chauffer un matériau trop longtemps ou à une température trop élevée peut entraîner une croissance excessive du grain. Bien que cela rende le matériau très souple, des grains extrêmement grands peuvent nuire aux propriétés telles que la ténacité à la rupture et la durée de vie en fatigue, rendant la pièce finale moins durable.

Faire le bon choix pour votre objectif

Votre objectif final dicte le processus correct.

- Si votre objectif principal est d'obtenir une douceur et une formabilité maximales pour une pièce en acier : Utilisez le recuit complet pour créer la microstructure la plus ductile et la plus uniforme possible.

- Si votre objectif principal est de restaurer la ductilité d'une pièce écrouie pour permettre un travail à froid supplémentaire : Utilisez le recuit de stabilisation comme étape intermédiaire rapide et efficace.

- Si votre objectif principal est d'améliorer l'usinabilité d'un acier à haute teneur en carbone : Utilisez le recuit de sphéroïdisation pour créer la microstructure idéale pour les opérations de coupe.

- Si votre objectif principal est simplement de réduire les contraintes internes dues au soudage ou à l'usinage sans perdre de résistance : Utilisez le recuit de relaxation des contraintes comme solution ciblée à basse température.

En fin de compte, la sélection du processus de recuit correct nécessite une compréhension claire des propriétés de votre matériau et de votre objectif d'ingénierie final.

Tableau récapitulatif :

| Type de recuit | Objectif principal | Plage de température clé | Idéal pour |

|---|---|---|---|

| Recuit complet | Douceur et ductilité maximales | Au-dessus de la température critique supérieure | Adoucissement final pour la formabilité |

| Recuit de stabilisation | Restaurer la ductilité pour un travail à froid ultérieur | En dessous de la température critique inférieure | Étape intermédiaire entre les opérations de formage |

| Recuit de sphéroïdisation | Améliorer l'usinabilité des aciers à haute teneur en carbone | Juste en dessous de la température critique inférieure | Aciers à haute teneur en carbone avant usinage |

| Recuit de relaxation des contraintes | Éliminer les contraintes internes sans adoucir | Bien en dessous de la température critique | Post-soudage, usinage ou coulée |

Obtenez des propriétés de matériau précises avec le bon processus de recuit.

Choisir le cycle de recuit correct est essentiel pour obtenir la douceur, l'usinabilité ou la relaxation des contraintes souhaitées dans vos pièces métalliques. L'expertise de KINTEK en matière d'équipement de chauffage de laboratoire garantit que vous disposez du contrôle précis nécessaire pour chaque application de recuit — du recuit complet pour une ductilité maximale au recuit de relaxation des contraintes pour la stabilité dimensionnelle.

Laissez-nous vous aider à optimiser votre processus de traitement thermique. Notre équipe est spécialisée dans la fourniture de fours de laboratoire fiables et de consommables adaptés à vos besoins spécifiques en science des matériaux. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables