À la base, un élément chauffant grille lorsqu'une section de son fil interne se rompt. Cette rupture est le plus souvent causée par une combinaison de chaleur intense, de stress électrique et de dégradation progressive du matériau. Des facteurs tels que la corrosion, les surtensions et même une mauvaise circulation de l'air peuvent accélérer considérablement ce processus, entraînant une défaillance prématurée.

La raison fondamentale pour laquelle un élément chauffant tombe en panne est que le processus même qui lui permet de créer de la chaleur – la résistance au courant électrique – le conduit également à s'autodétruire avec le temps. La défaillance se produit lorsqu'un point faible de l'élément ne peut plus supporter cette contrainte thermique et électrique constante.

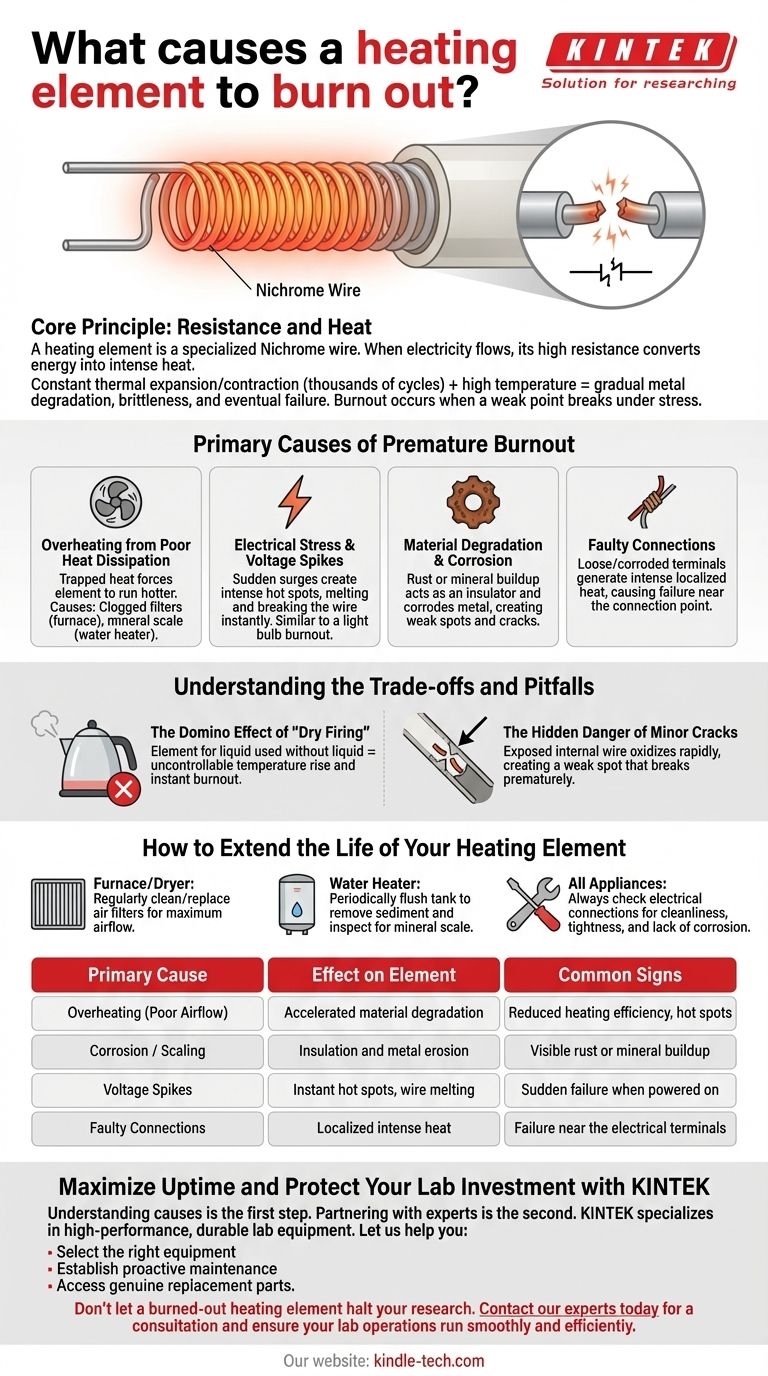

Le principe fondamental : Résistance et chaleur

Comment fonctionne un élément

Un élément chauffant est essentiellement un fil spécialisé, généralement fabriqué à partir d'un alliage nickel-chrome appelé Nichrome, conçu pour avoir une résistance électrique élevée.

Lorsque l'électricité est forcée à travers ce fil résistant, l'énergie est convertie en chaleur intense. Ce processus est incroyablement efficace mais soumet le fil à une contrainte constante et extrême.

Le chemin inévitable vers la défaillance

Chaque fois que l'élément chauffe et refroidit, le fil se dilate et se contracte. Au fil de milliers de cycles, cette contrainte thermique, combinée à la température de fonctionnement élevée, dégrade progressivement le métal, le rendant plus cassant et susceptible de tomber en panne.

Principales causes de défaillance prématurée

Bien que tous les éléments finissent par s'user, certaines conditions peuvent considérablement raccourcir leur durée de vie opérationnelle.

Surchauffe due à une mauvaise dissipation de la chaleur

Le plus grand ennemi d'un élément chauffant est sa propre chaleur si elle ne peut pas s'échapper. L'élément est conçu pour fonctionner à une température spécifique, et tout ce qui emprisonne la chaleur autour de lui le force à devenir encore plus chaud, accélérant sa dégradation.

Les exemples courants incluent un filtre encrassé dans une fournaise restreignant la circulation de l'air ou une épaisse couche de tartre minéral isolant un élément de chauffe-eau.

Stress électrique et surtensions

Une surtension soudaine dans la tension de votre domicile peut envoyer une décharge de courant excessive à travers l'élément. Cela peut créer un point chaud intense qui fait fondre et rompt instantanément le fil interne.

C'est similaire à la façon dont une vieille ampoule à incandescence grille souvent au moment où vous allumez l'interrupteur.

Dégradation des matériaux et corrosion

La référence que vous avez trouvée identifie correctement la corrosion comme un coupable clé. La rouille ou l'accumulation de minéraux sur la surface de l'élément crée deux problèmes.

Premièrement, elle agit comme un isolant, provoquant la surchauffe mentionnée ci-dessus. Deuxièmement, elle peut ronger le métal, créant des points minces ou des fissures qui deviennent des points chauds concentrés et finissent par rompre le circuit.

Connexions défectueuses

Des connexions électriques lâches ou corrodées aux bornes de l'élément chauffant créent une résistance élevée. Cette résistance génère une chaleur intense au point de connexion, qui peut se propager dans l'élément et le faire tomber en panne près de la borne. C'est un point de défaillance courant et souvent mal diagnostiqué.

Comprendre les compromis et les pièges

Reconnaître les premiers signes de ces problèmes est crucial pour prévenir une défaillance complète. Ce qui semble être un problème mineur est souvent le précurseur direct de la panne.

L'effet domino du "tir à sec"

Le "tir à sec" se produit lorsqu'un élément conçu pour un liquide, comme dans un chauffe-eau ou une bouilloire, est mis en marche sans liquide.

Sans eau pour absorber l'immense chaleur, la température de l'élément peut augmenter de manière incontrôlable en quelques secondes, le faisant rougir et griller presque instantanément.

Le danger caché des fissures mineures

Une petite fissure visible dans la gaine extérieure de l'élément ou une tache de corrosion peut ne pas sembler grave. Cependant, il s'agit d'un point de défaillance critique.

Le fil interne est maintenant exposé à l'air, ce qui lui permet de s'oxyder rapidement lorsqu'il est chaud. Cela crée un point faible qui se rompra inévitablement, souvent beaucoup plus tôt que prévu.

Comment prolonger la durée de vie de votre élément chauffant

Vous pouvez améliorer considérablement la longévité de vos éléments chauffants en contrôlant les conditions qui accélèrent leur défaillance.

- Si votre objectif principal est une fournaise ou un sèche-linge : Nettoyez ou remplacez régulièrement vos filtres à air pour assurer un flux d'air maximal, permettant à l'élément de dissiper efficacement la chaleur.

- Si votre objectif principal est un chauffe-eau : Rincez périodiquement le réservoir pour éliminer les sédiments et inspectez l'élément pour le tartre minéral, en le nettoyant ou en le remplaçant si nécessaire.

- Si vous dépannez un appareil : Vérifiez toujours que les connexions électriques à l'élément sont propres, serrées et exemptes de corrosion.

En comprenant que la vie d'un élément chauffant est une bataille contre la chaleur et la dégradation, vous pouvez prendre des mesures simples pour vous assurer qu'il fonctionne efficacement aussi longtemps que possible.

Tableau récapitulatif :

| Cause principale | Effet sur l'élément | Signes courants |

|---|---|---|

| Surchauffe (mauvaise circulation de l'air) | Dégradation accélérée des matériaux | Efficacité de chauffage réduite, points chauds |

| Corrosion / Entartrage | Isolation et érosion du métal | Rouille visible ou accumulation de minéraux |

| Surtensions | Points chauds instantanés, fusion du fil | Défaillance soudaine à la mise sous tension |

| Connexions défectueuses | Chaleur intense localisée | Défaillance près des bornes électriques |

Maximisez la disponibilité et protégez votre investissement de laboratoire avec KINTEK

Comprendre les causes de la défaillance des éléments chauffants est la première étape de la prévention. La seconde est de s'associer à un expert qui peut fournir un équipement et un support durables et fiables.

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire haute performance conçus pour la longévité. Nos éléments chauffants sont conçus avec des matériaux robustes et une fabrication précise pour résister aux contraintes thermiques et électriques de l'utilisation quotidienne en laboratoire.

Laissez-nous vous aider à :

- Sélectionner le bon équipement pour votre application spécifique afin d'éviter une usure prématurée.

- Établir un programme de maintenance proactif pour détecter les problèmes avant qu'ils n'entraînent des temps d'arrêt coûteux.

- Accéder à des pièces de rechange d'origine qui garantissent la compatibilité et les performances.

Ne laissez pas un élément chauffant grillé interrompre vos recherches. Contactez nos experts dès aujourd'hui pour une consultation et assurez le bon fonctionnement et l'efficacité de vos opérations de laboratoire.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four