À la base, le frittage est un processus de transformation. Il prend un bloc poreux, crayeux, de zircone pré-fraîsée et, grâce à une application précise de chaleur, le transforme en une céramique dense et incroyablement solide. Ceci est accompli en faisant fusionner les particules individuelles de zircone, ce qui élimine les vides internes et entraîne un retrait significatif et prévisible de la pièce entière.

Le frittage n'est pas seulement une étape de durcissement ; c'est un événement microstructural fondamental qui convertit un compact de poudre fragile en une céramique haute performance. Le succès de ce processus dicte directement la résistance finale, la durabilité et l'esthétique du composant en zircone.

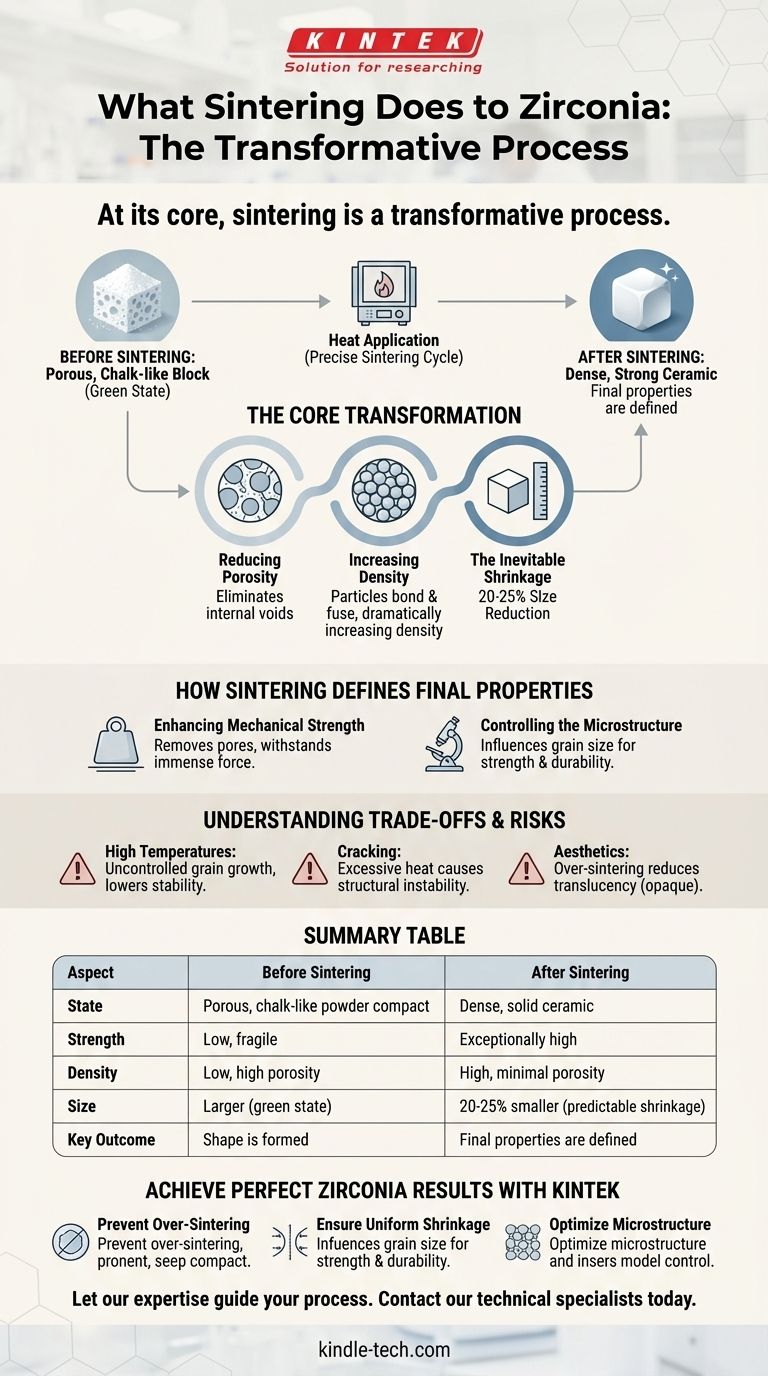

La transformation essentielle : de la poudre au solide

La zircone à l'état initial, "vert", est une poudre compressée. Bien qu'elle conserve une forme, elle n'a pas de résistance significative car elle est pleine de pores microscopiques entre ses particules. Le frittage modifie fondamentalement cette structure.

Réduction de la porosité

L'objectif principal du frittage est d'éliminer les espaces vides, ou porosité, à l'intérieur du matériau. Ces pores sont des faiblesses inhérentes qui conduiraient à une fracture immédiate sous contrainte.

Augmentation de la densité

À mesure que le four chauffe, les particules de zircone commencent à se lier et à fusionner à leurs points de contact. Ce processus ferme les pores, rapprochant les particules et augmentant considérablement la densité globale du matériau.

Le retrait inévitable

La conséquence directe de l'élimination des pores et de l'augmentation de la densité est un retrait significatif et uniforme du composant. Cette réduction de taille, souvent de l'ordre de 20 à 25 %, est une partie calculée et essentielle du processus de fabrication.

Comment le frittage définit les propriétés finales

Les changements au niveau microscopique ont un impact profond sur les performances finales réelles de la zircone. La qualité du cycle de frittage est ce qui libère le potentiel du matériau.

Amélioration de la résistance mécanique

Une pièce en zircone entièrement frittée et dense possède une résistance et une résistance à la fracture exceptionnelles. En éliminant les pores, qui agissent comme des points de concentration de contraintes, le matériau peut supporter une force immense, ce qui le rend adapté aux applications exigeantes.

Contrôle de la microstructure

Le processus de frittage influence directement la taille des grains finale et la distribution des joints de grains au sein de la zircone. Une structure de grains fine et uniforme est généralement associée à une résistance et une durabilité optimales à long terme.

Comprendre les compromis et les risques

Bien qu'essentiel, le processus de frittage doit être exécuté avec précision. Les écarts par rapport au protocole idéal peuvent dégrader le matériau plutôt que l'améliorer.

Le danger des températures élevées

Le frittage de la zircone à une température trop élevée peut être contre-productif. Il peut entraîner une croissance incontrôlée des grains, ce qui peut paradoxalement diminuer la stabilité et la résistance du matériau.

Le risque de fissuration

Une chaleur excessive ou une montée en température inappropriée peut introduire des contraintes internes. Cela peut entraîner des fissures ou une instabilité structurelle qui compromet l'intégrité de la pièce finale.

L'impact sur l'esthétique

Le sur-frittage est également préjudiciable à l'apparence du matériau. Il peut entraîner une réduction de la translucidité, rendant le produit final opaque ou crayeux, ce qui est un échec critique dans les applications esthétiques comme les restaurations dentaires.

Faire le bon choix pour votre objectif

Atteindre le résultat souhaité nécessite d'aligner le processus de frittage sur l'exigence principale du composant.

- Si votre objectif principal est une résistance maximale : L'objectif est d'obtenir une densification complète sans croissance excessive des grains en contrôlant précisément la température de pointe et le temps de maintien.

- Si votre objectif principal est une esthétique optimale : Une gestion minutieuse de la température est essentielle, car la surchauffe est la principale cause de réduction de la translucidité.

- Si votre objectif principal est la cohérence et la fiabilité : Le strict respect du cycle de frittage validé par le fabricant est le seul moyen d'assurer un retrait prévisible et d'éviter les défauts internes.

En fin de compte, la maîtrise du processus de frittage est ce qui libère le potentiel remarquable de la zircone.

Tableau récapitulatif :

| Aspect | Avant frittage | Après frittage |

|---|---|---|

| État | Compact de poudre poreux, crayeux | Céramique dense, solide |

| Résistance | Faible, fragile | Exceptionnellement élevée |

| Densité | Faible, forte porosité | Élevée, porosité minimale |

| Taille | Plus grande (état vert) | 20-25 % plus petite (retrait prévisible) |

| Résultat clé | La forme est créée | Les propriétés finales sont définies |

Obtenez des résultats parfaits avec la zircone grâce à KINTEK

La maîtrise du processus de frittage est essentielle pour libérer tout le potentiel de la zircone en termes de résistance, de durabilité et d'esthétique. Que vous produisiez des restaurations dentaires, des composants industriels ou des outils de coupe, le bon équipement garantit un contrôle précis de la température pour des résultats cohérents et de haute qualité.

KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour les exigences rigoureuses du frittage céramique. Nos solutions vous aident à :

- Prévenir le sur-frittage : Évitez la réduction de la translucidité et l'affaiblissement de la stabilité.

- Assurer un retrait uniforme : Obtenez des résultats prévisibles et cohérents à chaque fois.

- Optimiser la microstructure : Développez la structure de grains fins nécessaire pour une résistance maximale.

Laissez notre expertise guider votre processus. Contactez nos spécialistes techniques dès aujourd'hui pour trouver le four de frittage parfait pour les besoins spécifiques de votre laboratoire et améliorer la qualité de vos produits en zircone.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Les couronnes en zircone sont-elles biocompatibles ? Le guide ultime des restaurations dentaires sûres et sans métal

- Les couronnes en céramique peuvent-elles être réparées ? Le guide du dentiste pour évaluer les dommages

- À quoi sert un four d'élimination (burnout) ? Obtenez des moulages impeccables grâce à un traitement thermique de précision

- À quoi servent les céramiques en dentisterie ? Obtenez des restaurations durables et d'apparence naturelle

- Pouvez-vous fraiser des couronnes en zircone ? Oui, c'est la norme pour les restaurations dentaires de précision

- Quelle est la température de la zircone ? Maîtriser le cycle de frittage pour une résistance maximale

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est l'inconvénient de la céramique dentaire ? Équilibrer l'esthétique avec la durabilité et le risque