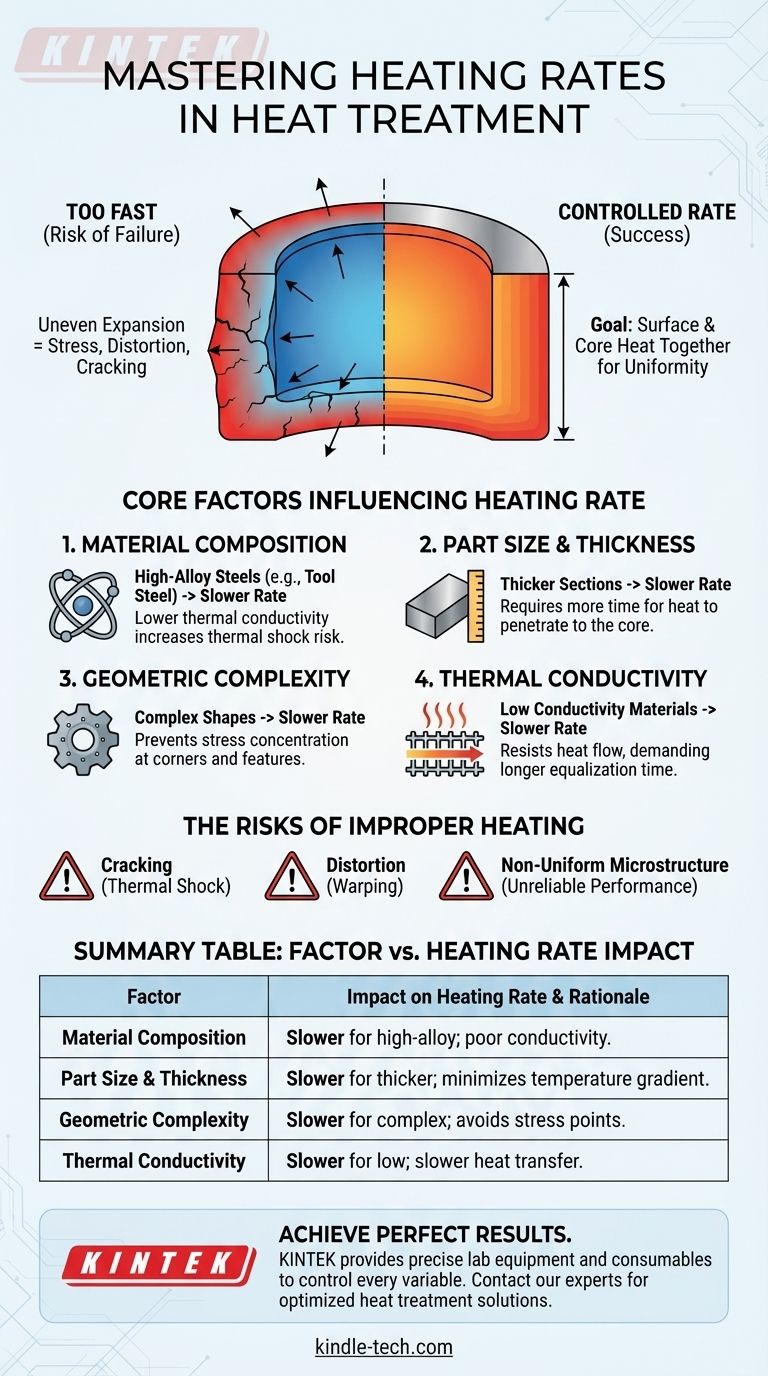

La vitesse de chauffage dans le traitement thermique n'est pas un paramètre universel. C'est une variable soigneusement contrôlée déterminée par la composition du matériau, sa capacité à conduire la chaleur, ainsi que la taille physique et la complexité de la pièce. Une vitesse de chauffage incorrecte est l'une des sources d'échec les plus courantes dans le traitement thermique, car un chauffage trop rapide peut créer des contraintes internes entraînant une déformation ou même une fissuration catastrophique.

L'objectif central est de chauffer le composant à une vitesse qui permette à sa température centrale de suivre le rythme de sa température de surface. Cela assure une dilatation thermique et une transformation métallurgique uniformes, ce qui est essentiel pour prévenir les contraintes internes, la déformation et la fissuration.

Facteurs clés influençant la vitesse de chauffage

La vitesse de chauffage correcte est un équilibre entre l'efficacité du processus et la sécurité métallurgique. Plusieurs facteurs interconnectés dictent la vitesse maximale de chauffage sans danger pour une pièce.

Composition du matériau et teneur en alliage

Le type et la quantité d'éléments d'alliage dans un métal sont les principaux moteurs. Les aciers fortement alliés, tels que les aciers à outils, contiennent des éléments comme le chrome, le molybdène et le tungstène, qui réduisent généralement la conductivité thermique du matériau.

Ces matériaux transfèrent mal la chaleur en interne et sont très sensibles au choc thermique. Ils exigent un chauffage lent et prudent, souvent avec une ou plusieurs étapes de préchauffage, pour éviter les fissures. Les aciers simples à faible teneur en carbone ont une meilleure conductivité thermique et peuvent tolérer des vitesses de chauffage beaucoup plus rapides.

Taille de la pièce et épaisseur de la coupe transversale

C'est sans doute la considération pratique la plus critique. Plus un composant est grand et épais, plus il faut de temps pour que la chaleur pénètre de la surface au cœur.

Si une pièce épaisse est chauffée trop rapidement, sa surface se dilatera considérablement tandis que son cœur restera froid et contracté. Cette dilatation différentielle crée d'immenses contraintes internes. Par conséquent, les sections épaisses nécessitent toujours des vitesses de chauffage plus lentes pour minimiser ce gradient de température.

Complexité géométrique

La forme d'une pièce a un impact significatif sur sa réaction au chauffage. Les composants présentant des coins vifs, des trous ou des changements brusques d'épaisseur (par exemple, un arbre avec une grande bride) présentent des concentrateurs de contraintes intégrés.

Un chauffage rapide et inégal provoquera le chauffage et la dilatation de ces caractéristiques à des vitesses différentes de celles du reste de la pièce, entraînant des contraintes localisées élevées. Pour éviter la déformation et la fissuration à ces points, une vitesse de chauffage lente et uniforme est essentielle.

Conductivité thermique du matériau

Cette propriété physique relie tous les autres facteurs. La conductivité thermique est une mesure de l'efficacité avec laquelle un matériau transfère la chaleur.

Les matériaux à haute conductivité thermique, comme les alliages d'aluminium, permettent à la chaleur de se répartir rapidement et uniformément dans la pièce. Ils peuvent souvent être chauffés rapidement. Les matériaux à faible conductivité thermique, tels que les aciers inoxydables et les aciers à outils fortement alliés, résistent au flux de chaleur et doivent être chauffés lentement pour atteindre l'équilibre thermique.

Comprendre les compromis : les risques d'un chauffage inapproprié

Le choix de la vitesse de chauffage est une gestion des risques. Bien qu'un chauffage plus rapide soit plus économique, les coûts potentiels d'échec sont graves.

Le danger du choc thermique et de la fissuration

C'est le mode de défaillance le plus catastrophique. Lorsque la surface chauffe et se dilate beaucoup plus rapidement que le cœur, elle crée de puissantes contraintes de traction internes. Si ces contraintes dépassent la limite d'élasticité du matériau, la pièce se fissurera. Ceci est particulièrement fréquent dans les matériaux cassants et de dureté élevée.

Déformation et gauchissement

Un chauffage inégal provoque une dilatation inégale, ce qui peut déformer de façon permanente une pièce. Pour les composants nécessitant des tolérances dimensionnelles serrées, tels que les engrenages, les roulements ou les composants de moteur, toute déformation peut les rendre inutilisables. Un chauffage lent et uniforme est la principale défense contre la déformation.

Microstructure non uniforme

Le but du traitement thermique est d'obtenir une structure cristalline (microstructure) spécifique et souhaitable dans le métal. Si une pièce chauffe de manière inégale, différentes sections peuvent ne pas atteindre la température de transformation requise ou peuvent la traverser à des vitesses différentes. Il en résulte une dureté, une résistance et une ténacité incohérentes dans tout le composant, entraînant des performances imprévisibles et peu fiables en service.

Faire le bon choix pour votre objectif

Votre stratégie de chauffage doit être adaptée au matériau et à la géométrie spécifiques de votre composant.

- Si votre pièce est grande ou présente une section transversale épaisse : Privilégiez une vitesse de chauffage lente et uniforme pour permettre à la température du cœur de s'égaliser avec la surface, minimisant ainsi les contraintes internes.

- Si vous travaillez avec des aciers fortement alliés ou des aciers à outils : Utilisez une vitesse de chauffage lente et conservatrice, souvent avec des étapes de préchauffage, pour éviter le choc thermique et la fissuration en raison de leur faible conductivité thermique.

- Si votre pièce est petite, simple et fabriquée en acier à faible teneur en carbone : Vous pouvez souvent utiliser une vitesse de chauffage plus rapide, car les gradients thermiques seront moins sévères et le risque de fissuration plus faible.

- Si vous traitez des géométries complexes ou des tolérances serrées : Optez toujours pour une vitesse de chauffage plus lente et plus contrôlée afin d'éviter la déformation et la concentration de contraintes aux coins vifs.

En fin de compte, une vitesse de chauffage contrôlée est le fondement d'un traitement thermique réussi, assurant directement l'intégrité structurelle et la performance du composant final.

Tableau récapitulatif :

| Facteur | Impact sur la vitesse de chauffage | Justification |

|---|---|---|

| Composition du matériau | Les aciers fortement alliés nécessitent des vitesses plus lentes. | Une conductivité thermique plus faible augmente le risque de choc thermique. |

| Taille et épaisseur de la pièce | Les sections plus épaisses nécessitent des vitesses plus lentes. | Minimise le gradient de température entre la surface et le cœur. |

| Complexité géométrique | Les formes complexes nécessitent des vitesses plus lentes. | Prévient la concentration des contraintes aux coins vifs et aux trous. |

| Conductivité thermique | Une faible conductivité exige des vitesses plus lentes. | La chaleur se transfère lentement, nécessitant plus de temps pour l'uniformité. |

Obtenez des résultats de traitement thermique parfaits à chaque fois. La vitesse de chauffage correcte est essentielle pour prévenir les défaillances coûteuses telles que la fissuration et la déformation. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis dont votre laboratoire a besoin pour contrôler chaque variable. Notre expertise garantit que vos matériaux atteignent la microstructure et les propriétés souhaitées de manière fiable.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir les bonnes solutions pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la température d'un four de calcination ? Un guide pour une sélection de température précise pour votre échantillon

- Qu'est-ce que le cycle de surchauffe d'une fournaise ? Arrêtez ce schéma de surchauffe destructeur dès maintenant

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Quelles sont les méthodes pour déterminer la teneur en cendres ? Choisissez la bonne technique pour une analyse minérale précise

- Comment appelle-t-on un four de laboratoire ? Un guide des fours à moufle et à tube