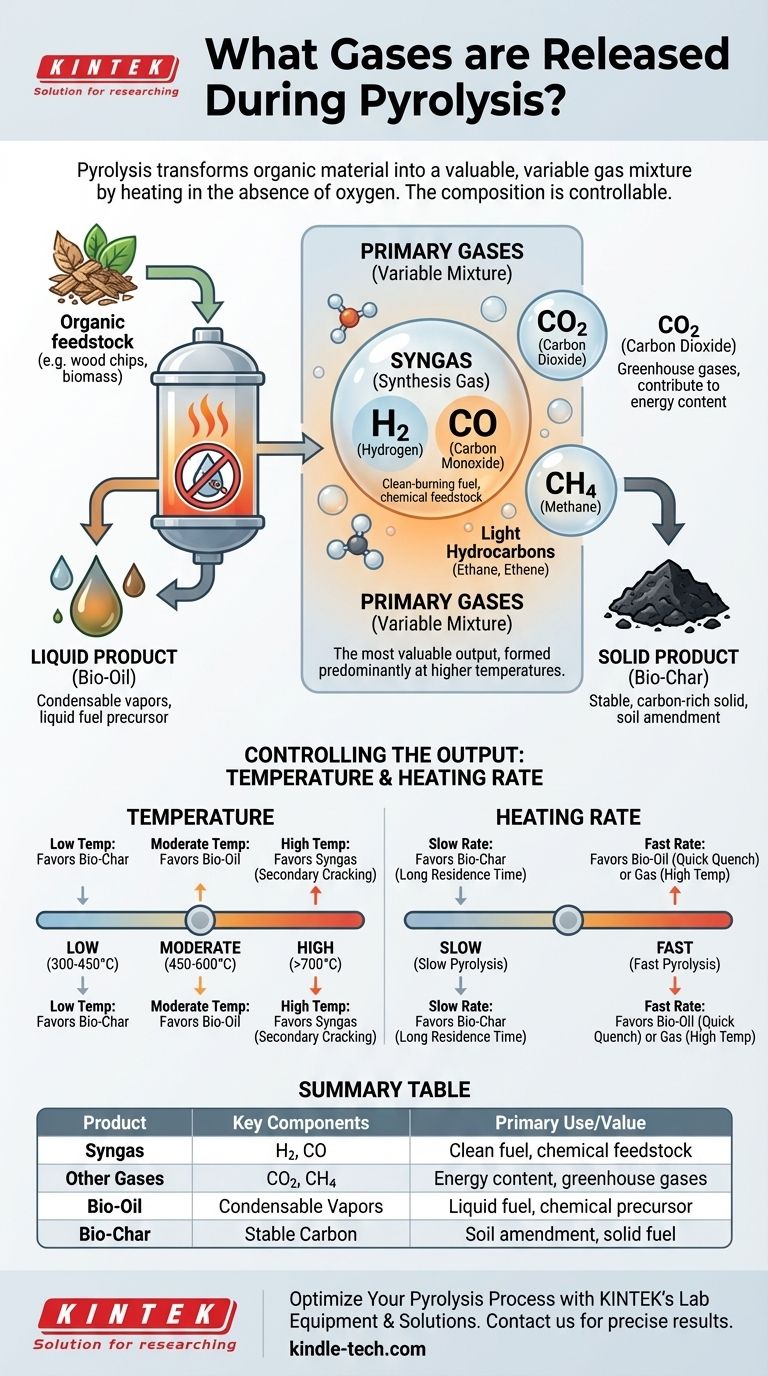

Les principaux gaz libérés pendant la pyrolyse sont un mélange combustible connu sous le nom de gaz de synthèse (syngaz), principalement composé d'hydrogène (H₂) et de monoxyde de carbone (CO). En plus du syngaz, le processus génère également d'autres gaz non condensables comme le dioxyde de carbone (CO₂) et le méthane (CH₄), ainsi que de plus petites quantités d'hydrocarbures légers tels que l'éthane et l'éthène.

L'idée cruciale est que la pyrolyse ne produit pas un gaz unique et fixe. Au lieu de cela, elle crée un mélange variable dont la composition peut être contrôlée en ajustant les conditions du processus – principalement la température et le taux de chauffage – pour cibler la production de gaz, de liquide (bio-huile) ou de solide (bio-charbon).

Comment la pyrolyse crée des produits gazeux

La pyrolyse est fondamentalement un processus de décomposition thermique. En chauffant une matière organique, ou "matière première", dans un environnement sans oxygène, on l'empêche de brûler (combustion) et on provoque plutôt la rupture de ses molécules complexes.

Le principe fondamental : Chauffage sans oxygène

L'absence d'oxygène est la caractéristique définissant la pyrolyse. Au lieu de réagir avec l'oxygène pour produire de la flamme, du CO₂ et de l'eau, les liaisons chimiques de la matière première sont rompues uniquement par la chaleur. Ce craquage thermique aboutit à un mélange de molécules plus petites et plus volatiles (gaz et liquide) et à un solide stable et riche en carbone (charbon).

Déconstruction de la matière première

Pour la matière organique comme la biomasse, les principaux composants décomposés sont la cellulose, l'hémicellulose et la lignine.

- Cellulose et Hémicellulose : Ces polymères plus simples se décomposent à des températures plus basses (300-500°C) et sont principalement responsables de la production des vapeurs condensables qui forment la bio-huile et des gaz non condensables comme le CO et le CO₂.

- Lignine : Ce polymère plus complexe et résistant nécessite des températures plus élevées pour se décomposer. Il contribue de manière significative au rendement final en bio-charbon mais libère également des composés phénoliques et du méthane.

Les principaux gaz expliqués

La production gazeuse est un mélange de combustibles précieux et de sous-produits. Comprendre chaque composant est essentiel pour utiliser efficacement la production.

Syngaz : Le moteur du processus

Le syngaz, mélange d'hydrogène (H₂) et de monoxyde de carbone (CO), est le produit gazeux le plus précieux. C'est un combustible propre qui peut être utilisé pour produire de l'électricité ou être transformé en carburants liquides et en produits chimiques précieux. Sa formation est favorisée à des températures de pyrolyse plus élevées.

Dioxyde de carbone (CO₂) et méthane (CH₄)

Le dioxyde de carbone est un sous-produit inévitable, formé lorsque les groupes carboxyles (-COOH) de la matière première se détachent. Le méthane, l'hydrocarbure le plus simple, est formé par le craquage de structures organiques plus complexes. Bien que tous deux soient des gaz à effet de serre, ils contribuent également à la teneur énergétique globale du mélange gazeux.

Comprendre les compromis : Contrôler la production

La répartition finale des produits gazeux, liquides et solides n'est pas aléatoire. Elle est le résultat direct des conditions de processus que vous choisissez, créant un ensemble de compromis prévisibles.

Le rôle dominant de la température

La température est la variable la plus critique pour orienter la production.

- Basses températures (300-450°C) : Cette plage favorise la production de bio-charbon, car la décomposition est lente et incomplète.

- Températures modérées (450-600°C) : C'est la plage optimale pour produire de la bio-huile, car le craquage thermique est suffisamment agressif pour créer des vapeurs mais pas trop extrême pour les décomposer davantage en gaz.

- Hautes températures (>700°C) : Cela favorise le "craquage secondaire", où les vapeurs qui auraient formé de la bio-huile sont décomposées encore plus en molécules de gaz plus petites et non condensables comme H₂ et CO, maximisant le rendement en syngaz.

L'impact du taux de chauffage

La vitesse à laquelle vous appliquez la chaleur a également un impact profond.

- Pyrolyse lente (taux de chauffage lent) : Un temps de résidence long dans le réacteur permet plus de réactions secondaires qui favorisent la formation de bio-charbon stable et solide.

- Pyrolyse rapide (taux de chauffage rapide) : Le chauffage rapide de la matière première maximise la décomposition initiale en vapeurs. Si ces vapeurs sont ensuite refroidies rapidement (trempées), le rendement en bio-huile est maximisé. Si elles sont maintenues à haute température, le rendement en gaz est maximisé.

L'influence de la matière première

La nature de votre matière première est importante. Une matière première plastique, riche en hydrocarbures, produira un profil de gaz différent (souvent avec plus d'hydrocarbures complexes) par rapport à la biomasse ligneuse, qui est riche en cellulose et en lignine.

Optimiser la pyrolyse pour votre objectif

Pour appliquer ces connaissances, vous devez d'abord définir votre production souhaitée. Le "meilleur" processus est celui qui correspond à votre objectif spécifique.

- Si votre objectif principal est de maximiser la production de syngaz : Utilisez des températures très élevées (>700°C) et un taux de chauffage modéré pour encourager le craquage secondaire de tous les composés volatils en gaz permanents.

- Si votre objectif principal est de produire du bio-charbon de haute qualité : Employez un taux de chauffage lent et des températures de pointe relativement basses (environ 400-500°C) pour minimiser la décomposition de la structure carbonée.

- Si votre objectif principal est de générer de la bio-huile : Utilisez un taux de chauffage très rapide jusqu'à une température modérée (environ 500°C) suivi d'une trempe immédiate des vapeurs résultantes pour les empêcher de se décomposer en gaz.

En comprenant ces principes fondamentaux, vous pouvez concevoir efficacement le processus de pyrolyse pour obtenir les produits spécifiques dont vous avez besoin.

Tableau récapitulatif :

| Produit de pyrolyse | Composants clés | Utilisation/Valeur principale |

|---|---|---|

| Syngaz | Hydrogène (H₂), Monoxyde de carbone (CO) | Carburant propre, matière première chimique |

| Autres gaz | Dioxyde de carbone (CO₂), Méthane (CH₄) | Contribuent à la teneur énergétique du mélange gazeux |

| Bio-huile | Vapeurs condensables | Carburant liquide, précurseur chimique |

| Bio-charbon | Solide stable, riche en carbone | Amendement du sol, combustible solide |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal en syngaz, bio-huile ou bio-charbon ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en recherche et développement sur la pyrolyse. Que vous développiez de nouveaux biocarburants, optimisiez des processus de valorisation énergétique des déchets ou meniez des synthèses de matériaux avancés, nos réacteurs fiables, nos systèmes de contrôle de température et nos outils analytiques sont conçus pour vous aider à obtenir des résultats précis et reproductibles.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quels sont les principaux types de procédés de conversion de la biomasse ? Déverrouillez la meilleure voie pour vos besoins énergétiques