Essentiellement, le frittage est un processus thermique qui transforme une poudre compactée en un objet solide et dense en le chauffant à une température inférieure à son point de fusion. Au cours de ce processus, les particules individuelles du matériau fusionnent par diffusion atomique, augmentant considérablement la résistance et la densité de la pièce tout en réduisant sa porosité interne.

Le frittage n'implique pas la fusion ; il s'agit d'utiliser la chaleur pour encourager les atomes à migrer à travers les frontières des particules. Ce mouvement atomique est le mécanisme fondamental qui élimine les espaces entre les particules, les liant en une masse solide cohérente et résistante.

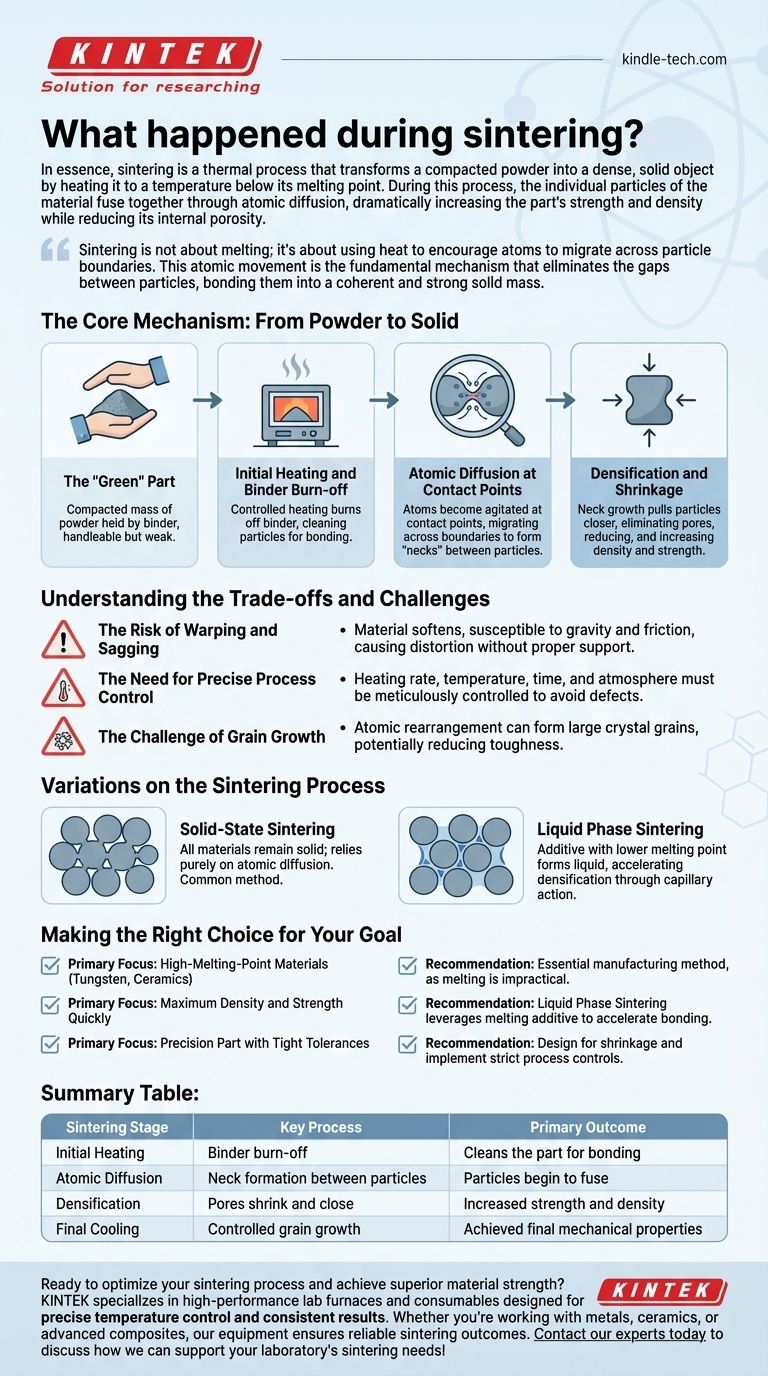

Le mécanisme central : de la poudre au solide

Le voyage d'une poudre meuble à un composant solide implique plusieurs changements physiques distincts. Comprendre ces étapes est essentiel pour contrôler les propriétés finales de la pièce frittée.

La pièce « verte »

Le processus commence par une pièce « verte », qui est une masse de poudre compactée. Cette forme initiale est créée en pressant la poudre dans une matrice et est souvent maintenue par un liant organique temporaire, lui donnant juste assez de résistance pour être manipulée.

Chauffage initial et élimination du liant

Lorsque la pièce verte est chauffée dans un four à atmosphère contrôlée, le premier événement est la combustion du liant résiduel à des températures relativement basses. Cette étape « nettoie » la pièce, garantissant que rien n'interfère avec la liaison ultérieure des particules du matériau.

Diffusion atomique aux points de contact

C'est le cœur du processus de frittage. Lorsque la température augmente considérablement (mais reste en dessous du point de fusion du matériau), les atomes aux points de contact entre les particules deviennent très agités. Ils acquièrent suffisamment d'énergie pour diffuser, ou se déplacer, à travers les frontières d'une particule à l'autre.

Cette migration atomique construit efficacement des « cols » ou des ponts entre les particules adjacentes. Poussés par la réduction de l'énergie de surface, ces cols s'élargissent, rapprochant les centres des particules.

Densification et retrait

L'effet collectif de millions de particules se rapprochant est une réduction du volume global de la pièce. Les espaces vides, ou pores, entre les particules se rétrécissent et sont progressivement éliminés.

Il en résulte une augmentation significative de la densité du matériau et un retrait prévisible et mesurable du composant. Les dimensions finales et les propriétés mécaniques améliorées, telles que la résistance et la dureté, sont des résultats directs de cette densification.

Comprendre les compromis et les défis

Bien que puissant, le frittage est un processus délicat qui nécessite un contrôle précis pour éviter les défauts et obtenir le résultat souhaité.

Le risque de gauchissement et d'affaissement

Aux températures de frittage, le matériau se ramollit bien avant de fondre. Durant cette phase, la pièce est vulnérable à la gravité et aux frottements, ce qui peut provoquer son gauchissement, son affaissement ou sa déformation. Un support approprié dans le four est essentiel pour maintenir la précision dimensionnelle.

La nécessité d'un contrôle précis du processus

Les propriétés finales d'une pièce frittée sont une fonction directe des variables du processus. Des facteurs tels que le taux de chauffage, la température maximale, le temps à température, l'atmosphère du four et le taux de refroidissement doivent être contrôlés méticuleusement. Même de petits écarts peuvent entraîner une densité insuffisante, une croissance indésirable des grains ou des contraintes internes.

Le défi de la croissance des grains

Alors que les atomes diffusent pour combler les pores, ils se réorganisent également pour former des grains cristallins plus grands. Une croissance excessive des grains peut parfois nuire aux propriétés mécaniques d'un matériau, telles que sa ténacité. Le contrôle de cela est un aspect clé de l'optimisation des processus.

Variations du processus de frittage

Pour accélérer le processus ou travailler avec des matériaux mélangés, les ingénieurs peuvent employer différents types de frittage.

Frittage à l'état solide

C'est le processus fondamental décrit ci-dessus, où tous les matériaux impliqués restent sous forme solide. C'est la méthode la plus courante et elle repose purement sur la diffusion atomique en phase solide.

Frittage en phase liquide

Dans cette variation, une petite quantité d'un matériau secondaire avec un point de fusion plus bas est mélangée à la poudre primaire. Lorsque le four atteint le point de fusion de cet additif, une phase liquide se forme.

Ce liquide s'écoule dans les pores entre les particules solides, accélérant la densification par action capillaire et fournissant un chemin de diffusion plus rapide. Ceci est souvent utilisé pour atteindre des densités très élevées plus rapidement que le frittage à l'état solide seul.

Faire le bon choix pour votre objectif

L'application de ces connaissances dépend entièrement de votre objectif pour le composant final.

- Si votre objectif principal est de créer des pièces à partir de matériaux à très haut point de fusion (par exemple, tungstène, céramiques) : Le frittage est la méthode de fabrication essentielle, car la fusion et la coulée sont souvent techniquement ou économiquement irréalisables.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales rapidement : Envisagez le frittage en phase liquide, qui tire parti d'un additif de fusion pour accélérer le processus de liaison et de densification.

- Si votre objectif principal est de produire une pièce de précision avec des tolérances serrées : Vous devez concevoir en prévoyant un retrait prévisible et mettre en œuvre des contrôles de processus stricts pour éviter le gauchissement et garantir des dimensions finales cohérentes.

En fin de compte, le frittage est un outil de fabrication puissant et polyvalent qui ingénierie les matériaux au niveau atomique pour construire des pièces solides à partir de poudre.

Tableau récapitulatif :

| Étape du frittage | Processus clé | Résultat principal |

|---|---|---|

| Chauffage initial | Élimination du liant | Nettoie la pièce pour la liaison |

| Diffusion atomique | Formation de cols entre les particules | Les particules commencent à fusionner |

| Densification | Les pores se rétrécissent et se ferment | Augmentation de la résistance et de la densité |

| Refroidissement final | Croissance contrôlée des grains | Propriétés mécaniques finales atteintes |

Prêt à optimiser votre processus de frittage et à obtenir une résistance supérieure des matériaux ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les consommables conçus pour un contrôle précis de la température et des résultats constants. Que vous travailliez avec des métaux, des céramiques ou des composites avancés, nos équipements garantissent des résultats de frittage fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?