En bref, le recuit rend l'acier plus tendre, plus ductile et exempt de contraintes internes. Ce changement fondamental est obtenu grâce à un processus de traitement thermique contrôlé qui modifie la microstructure interne de l'acier, le rendant beaucoup plus facile à façonner, à usiner ou à souder lors des étapes de fabrication ultérieures.

Le recuit doit être compris non pas comme un traitement final, mais comme une réinitialisation stratégique. Il échange délibérément la dureté et la résistance contre une meilleure maniabilité et stabilité, préparant l'acier à sa prochaine transformation.

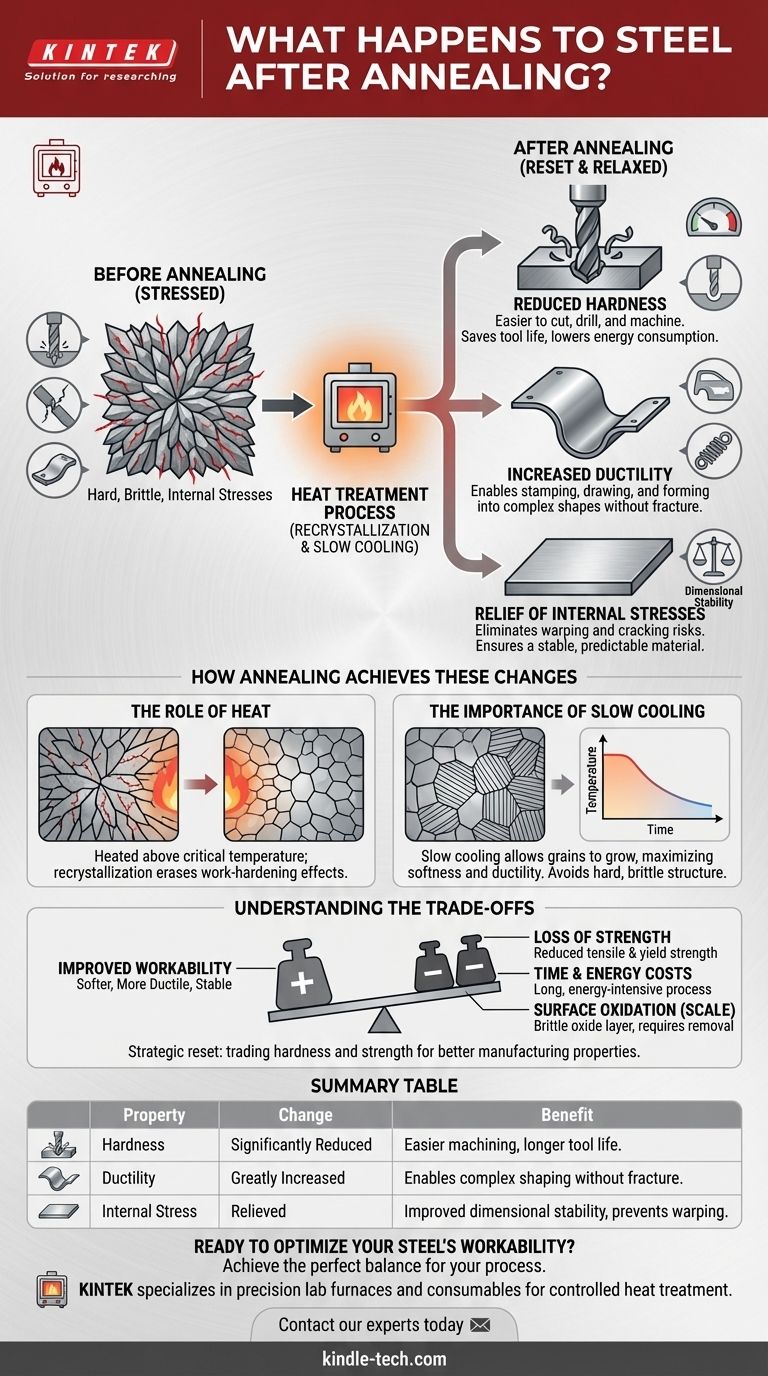

Les changements fondamentaux dans l'acier recuit

Le recuit induit trois changements principaux dans les propriétés mécaniques de l'acier, chacun servant un objectif distinct dans la fabrication et l'ingénierie.

Dureté réduite

La dureté est une mesure de la résistance d'un matériau à la déformation localisée, telle que les rayures ou l'indentation.

Le recuit réduit considérablement la dureté de l'acier, le rendant beaucoup plus facile à couper, à percer et à usiner. Cela prolonge la durée de vie des outils, réduit le temps de fabrication et diminue la consommation d'énergie.

Ductilité accrue

La ductilité est la capacité d'un matériau à se déformer sous contrainte de traction – essentiellement, sa capacité à être étiré ou plié sans se rompre.

En augmentant la ductilité, le recuit permet à l'acier d'être estampé, étiré ou formé en formes complexes sans se fracturer. Cette propriété est essentielle pour produire de tout, des panneaux de carrosserie de voiture aux éviers de cuisine.

Soulagement des contraintes internes

Des processus tels que la coulée, le forgeage ou le travail à froid peuvent introduire des contraintes internes importantes dans l'acier. Ces contraintes cachées peuvent amener le matériau à se déformer ou à se fissurer de manière inattendue pendant l'usinage ou au cours de sa durée de vie.

Le recuit soulage ces contraintes internes, ce qui donne un matériau plus stable dimensionnellement et prévisible.

Comment le recuit réalise ces changements

Les changements de propriétés sont le résultat direct de la modification de la structure cristalline interne de l'acier, un processus connu sous le nom de recristallisation.

Le rôle de la chaleur

Lorsque l'acier est chauffé au-dessus d'une température critique spécifique, sa structure cristalline rigide et contrainte commence à se décomposer. De nouveaux grains exempts de contraintes commencent à se former et à croître, consommant les anciens grains déformés.

Ce processus, appelé recristallisation, efface efficacement les effets de l'écrouissage antérieur et réaligne la microstructure dans un état plus uniforme.

L'importance du refroidissement lent

La phase de refroidissement est tout aussi critique que le chauffage. Dans le recuit, l'acier est refroidi très lentement, souvent en le laissant refroidir à l'intérieur du four éteint.

Ce processus de refroidissement lent permet aux grains nouvellement formés de se développer en une structure grossière et bien ordonnée (comme la perlite) qui correspond à une douceur et une ductilité maximales. Un refroidissement rapide, en revanche, piégerait les grains dans une structure dure et cassante.

Comprendre les compromis

Bien que très bénéfique, le recuit implique un échange clair d'un ensemble de propriétés contre un autre.

Perte de résistance

Le compromis le plus important est une réduction de la résistance à la traction et de la limite d'élasticité. En rendant l'acier plus tendre et plus ductile, vous le rendez intrinsèquement moins résistant et moins résistant à l'usure. Pour de nombreuses applications, un traitement thermique ultérieur comme la trempe et le revenu est nécessaire pour restaurer la résistance une fois la fabrication terminée.

Coûts de temps et d'énergie

Le recuit n'est pas un processus rapide. Il nécessite de chauffer le matériau à des températures élevées, de le maintenir à cette température pendant une période, puis de le laisser refroidir sur de nombreuses heures. Ce cycle est énergivore et peut constituer un goulot d'étranglement dans les environnements de production à grand volume.

Oxydation de surface (calamine)

Le chauffage de l'acier en présence d'air provoque la formation d'une couche d'oxyde, ou « calamine », à la surface. Cette calamine est cassante et doit généralement être éliminée par des procédés tels que le sablage ou le décapage acide avant tout traitement ultérieur, ce qui ajoute une étape et des coûts supplémentaires.

Faire le bon choix pour votre objectif

Le recuit est un outil utilisé pour résoudre des problèmes de fabrication spécifiques. Vous devriez l'envisager en fonction de votre objectif principal.

- Si votre objectif principal est l'usinabilité : Recuire l'acier pour le ramollir, ce qui réduira considérablement l'usure des outils et permettra des vitesses de coupe plus rapides.

- Si votre objectif principal est la formabilité : Utiliser le recuit pour maximiser la ductilité, vous permettant de plier, d'emboutir ou d'étirer le matériau dans la forme désirée sans rupture.

- Si votre objectif principal est la stabilité dimensionnelle : Recuire le matériau après un forgeage intensif ou un travail à froid pour éliminer les contraintes internes qui pourraient provoquer une déformation ultérieure.

En fin de compte, le recuit est une étape préparatoire qui réinitialise les propriétés de l'acier, ce qui en fait une toile idéale pour la prochaine étape de fabrication.

Tableau récapitulatif :

| Changement de propriété | Effet du recuit | Avantage pour la fabrication |

|---|---|---|

| Dureté | Considérablement réduite | Usinage plus facile, durée de vie des outils prolongée |

| Ductilité | Grandement augmentée | Permet un façonnage complexe sans rupture |

| Contrainte interne | Soulagée | Stabilité dimensionnelle améliorée, prévention de la déformation |

Prêt à optimiser la maniabilité de votre acier ?

Obtenez l'équilibre parfait entre douceur, ductilité et stabilité pour votre processus de fabrication. KINTEK se spécialise dans les fours de laboratoire de précision et les consommables pour les processus de traitement thermique contrôlé comme le recuit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements fiables peuvent vous aider à réinitialiser les propriétés de votre acier et à améliorer votre efficacité de production.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est l'utilisation du four à moufle dans l'industrie pharmaceutique ? Assurez la pureté des médicaments grâce à une analyse précise à haute température

- À quoi sert un four à moufle en laboratoire ? Pour un traitement propre et à haute température

- Comment la chaleur affecte-t-elle la résistance des matériaux ? La science de la dégradation thermique expliquée

- Quelle est l'utilité du four à moufle dans un laboratoire alimentaire ? Essentiel pour une analyse nutritionnelle précise et un contrôle qualité

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un fonctionnement sûr et précis