Les principaux procédés de traitement thermique utilisés pour modifier les propriétés de l'acier sont le recuit, la trempe, le revenu et la cémentation. Ces procédés impliquent des cycles précis et contrôlés de chauffage et de refroidissement pour modifier fondamentalement la microstructure interne de l'acier. En manipulant cette structure interne, nous pouvons obtenir des propriétés mécaniques spécifiques telles que la dureté, la ténacité et la ductilité pour répondre aux exigences d'une application donnée.

L'objectif fondamental du traitement thermique de l'acier n'est pas seulement de le chauffer, mais de manipuler stratégiquement sa structure cristalline interne. La combinaison spécifique de température, de temps et de vitesse de refroidissement détermine si le produit final est mou et malléable, dur et résistant à l'usure, ou tenace et durable.

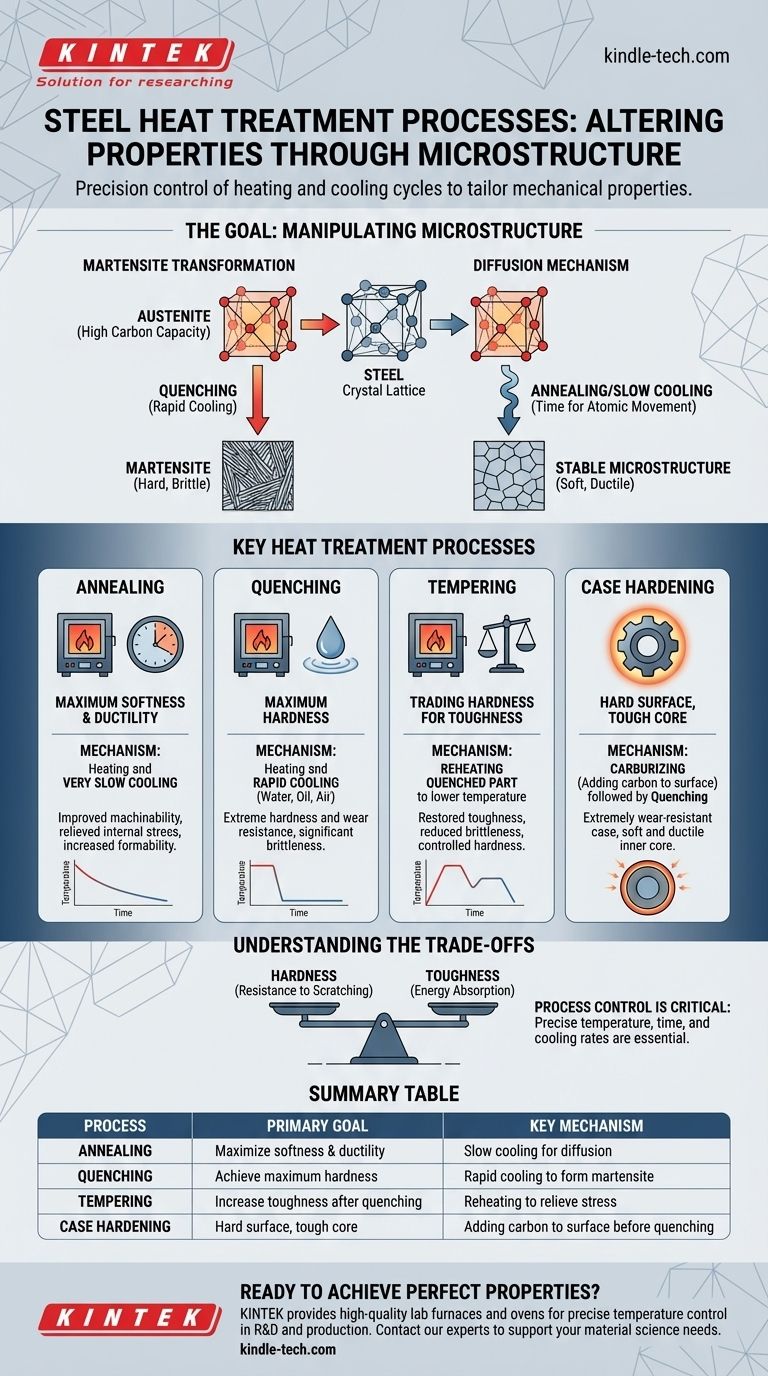

L'Objectif : Manipuler la Microstructure de l'Acier

Chaque procédé de traitement thermique est conçu pour modifier la structure cristalline microscopique, ou microstructure, de l'acier. L'agencement des atomes de fer et de carbone à ce niveau dicte les propriétés mécaniques à grande échelle du matériau. Deux mécanismes fondamentaux entraînent ces changements.

La Transformation Martensitique

Lorsque l'acier est chauffé à haute température, sa structure cristalline se transforme en un état appelé austénite, capable de dissoudre une grande quantité de carbone.

Si cet acier est ensuite refroidi très rapidement (un procédé appelé trempe), les atomes de carbone sont piégés. Cela force les cristaux de fer à adopter une structure très contrainte, dure et cassante connue sous le nom de martensite.

Le Mécanisme de Diffusion

Lorsque l'acier est chauffé et maintenu à température ou refroidi lentement, les atomes ont le temps de se déplacer, ou de diffuser.

Cette diffusion permet à la microstructure de se réorganiser en formations plus stables et moins contraintes. Ce mécanisme est essentiel pour ramollir l'acier, soulager les contraintes internes et rendre le matériau plus uniforme.

Analyse Détaillée des Procédés de Traitement Thermique Clés

Bien que les mécanismes sous-jacents soient simples, ils sont appliqués par le biais de plusieurs procédés distincts, chacun ayant un résultat spécifique.

Recuit : Douceur et Ductilité Maximales

Le recuit implique de chauffer l'acier à une température spécifique, puis de le refroidir très lentement.

Ce refroidissement lent donne à la microstructure suffisamment de temps pour se réorganiser dans son état le plus doux et le plus stable. L'objectif principal du recuit est d'améliorer l'usinabilité, d'augmenter la ductilité pour les opérations de formage et de soulager les contraintes internes dues aux travaux antérieurs.

Trempe : Atteindre la Dureté Maximale

La trempe est l'opposé du recuit. Elle consiste à chauffer l'acier à sa plage austénitique, puis à le refroidir aussi rapidement que possible, généralement dans l'eau, l'huile ou l'air.

Ce refroidissement rapide déclenche la transformation martensitique, produisant un matériau avec une dureté et une résistance à l'usure très élevées, mais aussi une fragilité importante.

Revenu : Échanger la Dureté contre la Ténacité

Une pièce trempée est souvent trop cassante pour une utilisation pratique. Le revenu est un traitement thermique secondaire effectué après la trempe pour restaurer une certaine ténacité.

La pièce est réchauffée à une température beaucoup plus basse, ce qui soulage les contraintes internes au sein de la structure martensitique. Plus la température de revenu est élevée, plus la dureté est sacrifiée en échange d'une ténacité et d'une ductilité accrues.

Cémentation : Une Surface Dure avec un Cœur Ténace

La cémentation crée un composant avec deux ensembles de propriétés distincts : une surface extérieure extrêmement dure et résistante à l'usure (la couche) et un cœur intérieur plus doux et plus tenace.

Ceci est souvent réalisé par des procédés tels que la carburation, où le carbone est diffusé dans la surface d'une pièce en acier à faible teneur en carbone à haute température. La pièce est ensuite trempée, créant une couche martensitique à haute teneur en carbone tandis que le cœur à faible teneur en carbone reste tenace et ductile.

Comprendre les Compromis

Il est impossible de maximiser toutes les propriétés de l'acier simultanément. Le traitement thermique est toujours un exercice de gestion d'un compromis critique.

Dureté contre Ténacité

Le compromis le plus fondamental dans le traitement thermique de l'acier se situe entre la dureté et la ténacité.

La dureté est la résistance à la rayure et à l'indentation. La ténacité est la capacité d'absorber l'énergie et de résister à la rupture. Généralement, à mesure que vous augmentez la dureté d'un acier par trempe, vous diminuez sa ténacité, le rendant plus cassant. Le revenu est le procédé utilisé pour trouver l'équilibre idéal entre ces deux propriétés pour une application spécifique.

Le Contrôle des Procédés est Crucial

Le traitement thermique est une science précise. Des écarts mineurs dans la température, les temps de maintien ou les vitesses de refroidissement peuvent entraîner un composant qui ne répond pas aux spécifications requises. Une pièce surchauffée peut voir sa structure cristalline ruinée de façon permanente, tandis qu'une trempe inappropriée peut entraîner des fissures ou une dureté insuffisante.

Adapter le Procédé à l'Objectif d'Ingénierie

La sélection du traitement thermique approprié nécessite une compréhension claire de l'objectif final du composant.

- Si votre objectif principal est l'usinabilité ou le formage : Utilisez le recuit pour créer l'état le plus doux et le plus ductile possible.

- Si votre objectif principal est une résistance extrême à l'usure : Utilisez la trempe, suivie d'un revenu à basse température pour soulager les contraintes sans sacrifier beaucoup de dureté.

- Si votre objectif principal est un équilibre entre résistance et résistance aux chocs : Utilisez la trempe suivie d'un revenu à température plus élevée pour obtenir la ténacité désirée.

- Si votre objectif principal est une surface résistante à l'usure sur une pièce ductile : Utilisez un procédé de cémentation comme la carburation.

Comprendre ces procédés fondamentaux vous permet de spécifier et de créer des composants en acier précisément conçus pour leur tâche prévue.

Tableau Récapitulatif :

| Procédé | Objectif Principal | Mécanisme Clé |

|---|---|---|

| Recuit | Maximiser la douceur et la ductilité | Refroidissement lent pour la diffusion |

| Trempe | Atteindre la dureté maximale | Refroidissement rapide pour former la martensite |

| Revenu | Augmenter la ténacité après trempe | Réchauffage pour soulager les contraintes |

| Cémentation | Surface dure, cœur tenace | Ajout de carbone à la surface avant trempe |

Prêt à obtenir les propriétés matérielles parfaites pour votre application ? Le contrôle précis requis pour un traitement thermique réussi commence par un équipement fiable. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire et les étuves de haute qualité conçus pour un contrôle précis de la température et un chauffage uniforme, essentiels pour des procédés tels que le recuit, la trempe et le revenu. Que vous soyez en R&D ou en production, nos solutions vous aident à atteindre systématiquement vos objectifs d'ingénierie. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en science des matériaux. Prenez contact maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les inconvénients de la trempe à l'air ? Le refroidissement lent limite la dureté et le choix des matériaux

- Quels sont les différents schémas de conception et les milieux couramment utilisés pour le refroidissement par gaz dans les fours à vide ? Optimisez votre processus de traitement thermique

- Quel type de minerai est soumis à la calcination ? Carbonates et minerais hydratés à purifier

- Qu'est-ce qu'un four à fosse ? La solution verticale pour les pièces grandes et lourdes

- À quelle température le recuit est-il refroidi ? Maîtriser le rôle crucial de la vitesse de refroidissement

- Quel est le processus d'un four à bande transporteuse en maille ? Obtenez un traitement thermique cohérent et à grand volume

- Comment appelle-t-on le processus de transfert de chaleur dans le vide ? Déverrouiller le rayonnement thermique pour l'ingénierie

- Qu'est-ce qu'un four de frittage ? L'outil essentiel pour transformer les pièces imprimées en 3D en composants durables