À la base, le traitement thermique est un processus fondamental utilisé dans presque tous les grands secteurs industriels qui travaillent avec les métaux. Cela inclut l'aérospatiale, l'automobile, l'énergie, le pétrole et le gaz, le médical, le militaire et l'électronique, où le contrôle précis des propriétés d'un matériau est essentiel pour la performance et la sécurité.

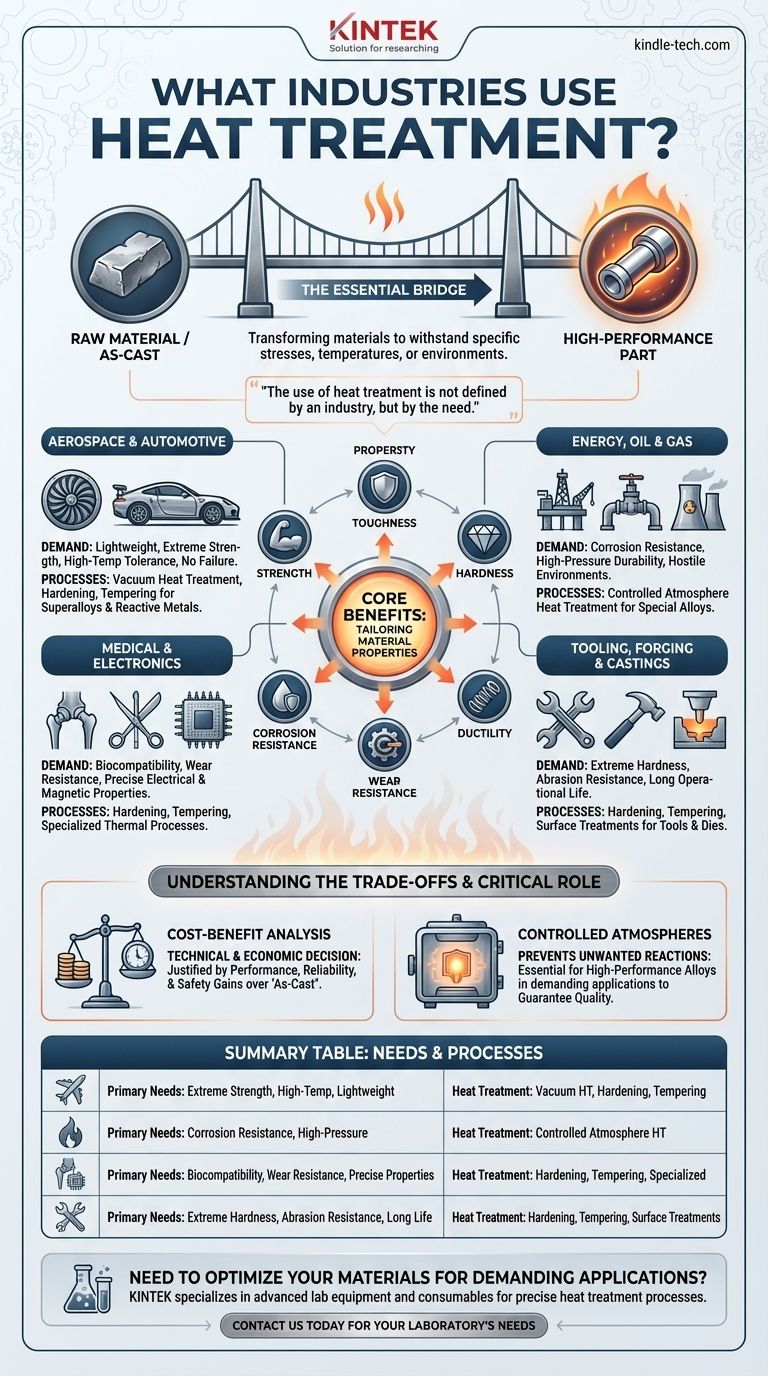

L'utilisation du traitement thermique n'est pas définie par une industrie, mais par le besoin. C'est le pont essentiel entre une matière première et un composant final qui peut résister à des contraintes, des températures ou des environnements corrosifs spécifiques.

Pourquoi le traitement thermique est une étape de fabrication critique

Le traitement thermique est un groupe de processus de chauffage et de refroidissement contrôlés utilisés pour modifier intentionnellement les propriétés physiques, et parfois chimiques, d'un matériau. L'objectif est de modifier la structure cristalline interne du matériau, connue sous le nom de microstructure.

Adapter les propriétés des matériaux

En manipulant la microstructure, les fabricants peuvent ajuster précisément les caractéristiques souhaitées. Cela leur permet d'améliorer la résistance, la ténacité, la dureté, la ductilité ou la résistance à l'usure d'un matériau pour répondre aux exigences exactes d'une application.

De la matière première au composant fini

Un composant métallique directement issu d'une forge ou d'un moule de coulée n'a souvent pas les propriétés optimales pour son utilisation finale. Le traitement thermique est l'étape de post-traitement cruciale qui le transforme en une pièce fiable et performante.

Un regard plus attentif sur les industries clés et leurs besoins

Différentes industries tirent parti du traitement thermique pour résoudre des défis d'ingénierie très spécifiques. Le processus est choisi en fonction du matériau et de l'environnement dans lequel la pièce finale fonctionnera.

Aérospatiale et automobile

Ces secteurs exigent des matériaux à la fois légers et incroyablement résistants, avec une intolérance absolue à la défaillance. Des composants comme les aubes de turbine, les trains d'atterrissage et les pièces de moteur doivent résister à des contraintes extrêmes et à des températures élevées.

Des processus comme le traitement thermique sous vide sont essentiels ici. Ils permettent le traitement précis de superalliages haute performance (comme le fer-nickel ou le cobalt-nickel) et de métaux réactifs (comme le titane) sans introduire d'impuretés qui pourraient compromettre l'intégrité de la pièce.

Énergie, pétrochimie et pétrole et gaz

Les composants de ces industries fonctionnent dans certains des environnements les plus hostiles, faisant face à des pressions élevées, des températures extrêmes et des substances corrosives.

Le traitement thermique sous atmosphère contrôlée est essentiel pour garantir que les alliages spéciaux utilisés pour les tuyaux, les vannes et les composants de réacteurs conservent leur résistance aux hautes températures et leur résistance à la corrosion. L'atmosphère contrôlée empêche l'oxydation et d'autres contaminations pendant le chauffage, préservant les propriétés soigneusement conçues du matériau.

Médical et électronique

Dans le domaine médical, le traitement thermique est utilisé sur les instruments chirurgicaux et les implants. Le processus garantit qu'ils ont la dureté et la résistance à l'usure requises et qu'ils peuvent être formés en formes complexes tout en restant biocompatibles.

Pour l'électronique et les semi-conducteurs, le traitement thermique aide à obtenir des propriétés magnétiques et électriques spécifiques dans les composants utilisés dans les transformateurs, les moteurs et d'autres dispositifs sensibles.

Outillage, forge et fonderie

Pour une industrie qui fabrique des outils, les outils doivent être plus durs et plus durables que les matériaux qu'ils coupent, pressent ou façonnent.

Des processus de traitement thermique comme le durcissement et le revenu sont utilisés pour conférer aux outils, matrices et moules une dureté et une résistance à l'abrasion exceptionnelles. Cela garantit une longue durée de vie opérationnelle et des performances constantes.

Comprendre les compromis : quand le traitement thermique est-il nécessaire ?

Bien qu'incroyablement puissant, le traitement thermique n'est pas une étape par défaut pour chaque pièce métallique. Il représente un investissement supplémentaire en temps, en énergie et en coût.

L'état « brut de coulée » ou « brut de forge »

Certains composants sont conçus pour des applications où les propriétés naturelles du matériau sont suffisantes. Ces pièces peuvent être utilisées directement « brutes de coulée » ou « brutes de forge », offrant une solution parfaitement fonctionnelle et plus rentable pour des rôles moins exigeants.

L'analyse coûts-avantages

La décision de traiter thermiquement est une décision technique et économique. Si une application nécessite des propriétés que le matériau de base ne possède pas — comme une dureté extrême pour un outil de coupe ou une résistance à la fatigue pour une pièce de moteur — alors le traitement thermique est non négociable. Le coût est justifié par les gains de performance, de fiabilité et de sécurité.

Le rôle critique des atmosphères contrôlées

Pour les applications les plus exigeantes, il ne suffit pas de simplement chauffer une pièce. Chauffer le métal à l'air libre peut le faire réagir avec l'oxygène, formant une calamine à la surface et altérant ses propriétés.

Les atmosphères contrôlées (y compris le vide) empêchent ces réactions indésirables. C'est pourquoi des industries comme l'aérospatiale et l'énergie nucléaire, qui dépendent d'alliages spécialisés et coûteux, exigent presque toujours ce niveau de contrôle de processus pour garantir la qualité.

Faire le bon choix pour votre objectif

La décision d'utiliser le traitement thermique dépend des exigences de performance du composant final.

- Si votre objectif principal est une performance et une fiabilité maximales : Les processus avancés comme le traitement thermique sous vide ou sous atmosphère contrôlée sont essentiels pour protéger l'intégrité du matériau, en particulier pour les superalliages.

- Si votre objectif principal est la rentabilité pour des applications générales : Évaluez d'abord si l'état « brut de coulée » ou « brut de forge » du composant est suffisant avant d'ajouter le coût et la complexité du traitement thermique.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Des processus de durcissement et de revenu spécifiques sont nécessaires pour atteindre la dureté requise pour les outils, les matrices et les composants industriels à forte usure.

En fin de compte, le traitement thermique est l'outil d'ingénierie qui vous permet d'adapter la performance d'un matériau pour qu'elle corresponde parfaitement à son objectif.

Tableau récapitulatif :

| Industrie | Besoins primaires | Processus de traitement thermique courants |

|---|---|---|

| Aérospatiale et automobile | Résistance extrême, résistance aux hautes températures, légèreté | Traitement thermique sous vide, durcissement, revenu |

| Énergie, pétrole et gaz | Résistance à la corrosion, durabilité à haute pression | Traitement thermique sous atmosphère contrôlée |

| Médical et électronique | Biocompatibilité, résistance à l'usure, propriétés électriques précises | Durcissement, revenu, processus thermiques spécialisés |

| Outillage et forge | Dureté extrême, résistance à l'abrasion, longue durée de vie des outils | Durcissement, revenu, traitements de surface |

Besoin d'optimiser vos matériaux pour des applications exigeantes ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de traitement thermique précis. Que vous travailliez avec des superalliages, des métaux réactifs ou des aciers à outils, nos solutions vous aident à atteindre les propriétés matérielles exactes que votre industrie exige. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de traitement thermique de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels