À la base, un four discontinu est un four industriel qui traite les matériaux par groupes discrets, ou "lots", un à la fois. Il fonctionne comme un système complètement scellé ; une fois le matériau chargé et la porte fermée, la chambre de chauffage est isolée de l'environnement extérieur. Cette conception permet un contrôle extrêmement précis de l'ensemble du processus thermique du début à la fin.

La caractéristique distinctive d'un four discontinu n'est pas seulement sa capacité à chauffer des matériaux, mais sa fonction en tant qu'environnement scellé et isolé. Cette isolation est ce qui permet le degré élevé de contrôle de processus requis pour les applications sensibles comme la fabrication en salle blanche et le traitement thermique sous atmosphère inerte.

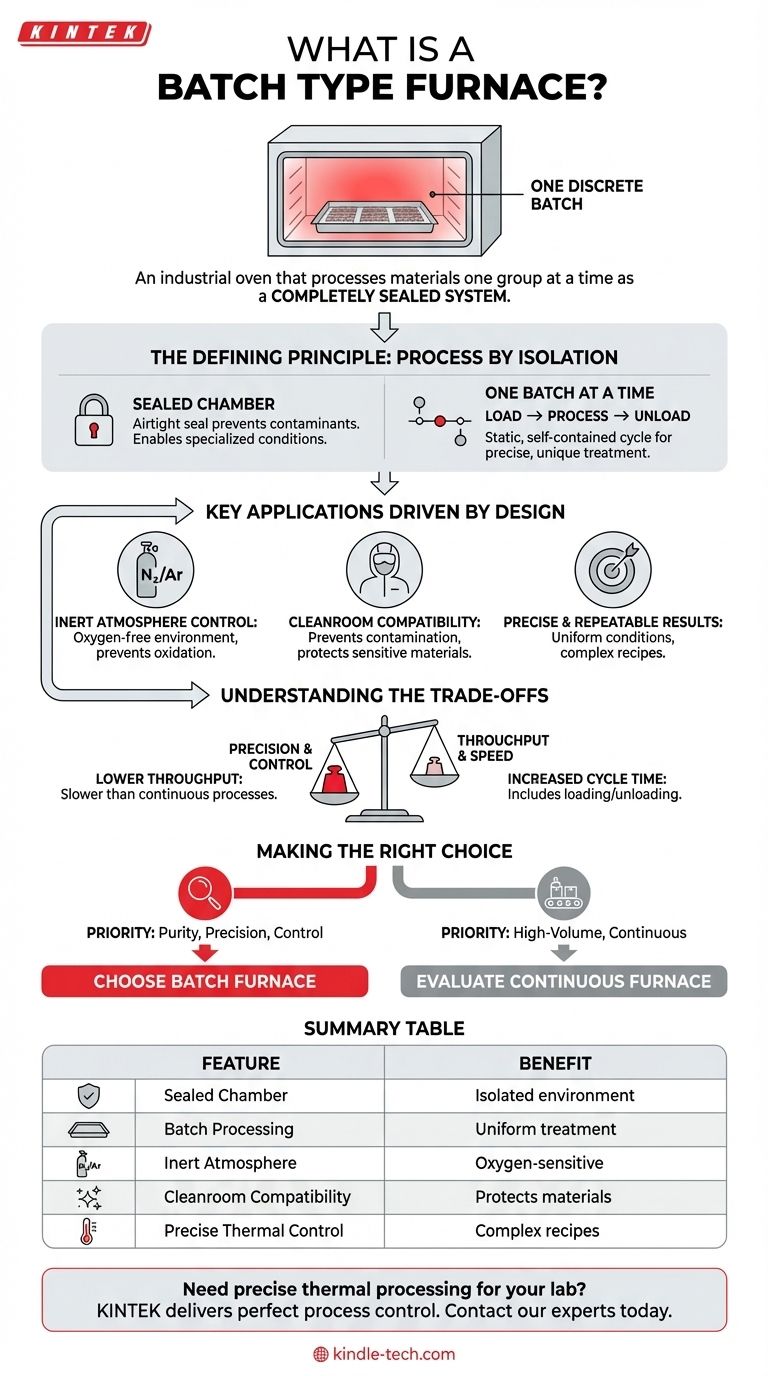

Le principe fondateur : le traitement par isolation

Le concept fondamental derrière un four discontinu est le traitement par isolation. Contrairement à un four continu où les matériaux se déplacent constamment, le processus discontinu est statique et autonome.

Sceller la chambre

Lorsque la porte d'un four discontinu est fermée, elle crée un joint hermétique. Cela garantit qu'aucun contaminant externe, tel que l'oxygène ou la poussière, ne peut pénétrer dans la chambre pendant le cycle de chauffage.

Ce joint est essentiel pour créer des conditions de traitement spécialisées qui seraient impossibles dans un système ouvert.

Un lot à la fois

Le terme "lot" fait référence à une quantité spécifique de matériau qui est chargée, traitée et déchargée comme une seule unité. L'ensemble du cycle thermique — chauffage, maintien à une température spécifique et refroidissement — est terminé pour un lot avant que le suivant ne soit introduit.

Cette nature d'arrêt et de démarrage permet à chaque lot de recevoir un traitement unique et précisément contrôlé.

Applications clés dictées par la conception

La conception scellée et statique d'un four discontinu en fait le choix idéal pour les applications où l'intégrité et la précision du processus sont primordiales.

Contrôle de l'atmosphère inerte

Étant donné que la chambre est scellée, il est possible de purger l'air ambiant et de le remplir avec un gaz inerte comme l'azote ou l'argon. Cela crée un environnement sans oxygène, ce qui est essentiel pour prévenir l'oxydation des pièces métalliques pendant des processus comme le brasage ou le recuit.

Compatibilité en salle blanche

La conception scellée est parfaitement adaptée aux environnements de salle blanche. Elle empêche toute particule ou sous-produit de processus de s'échapper du four et de contaminer la salle blanche, tout en protégeant les matériaux sensibles à l'intérieur de l'environnement externe.

Résultats précis et reproductibles

La méthode par lots permet des "recettes" de chauffage complexes et très spécifiques. Étant donné que l'ensemble du lot est exposé aux mêmes conditions pendant la même durée, cela garantit une uniformité de température exceptionnelle et des résultats hautement reproductibles d'un lot à l'autre.

Comprendre les compromis

Bien que puissante, la conception du four discontinu n'est pas universellement optimale. Son principal compromis est le débit par rapport à la précision.

Débit inférieur

La plus grande limitation est la vitesse de production. Le traitement d'un lot à la fois est intrinsèquement plus lent qu'un four continu qui traite un flux constant de matériaux. Cela le rend moins adapté à la fabrication en grand volume et standardisée.

Temps de cycle accru

Le temps total par pièce comprend non seulement le cycle de chauffage, mais aussi le temps requis pour le chargement, le déchargement et éventuellement le refroidissement du four entre les lots. Cela peut prolonger considérablement le calendrier de production global par rapport à un processus continu.

Faire le bon choix pour votre processus

Le choix du type de four correct dépend entièrement des objectifs spécifiques de votre processus thermique.

- Si votre objectif principal est la pureté du processus, la précision et le contrôle de l'atmosphère : Un four discontinu est le choix supérieur en raison de sa chambre scellée et de sa capacité à fournir des résultats hautement reproductibles.

- Si votre objectif principal est la production continue à grand volume : Vous devriez évaluer un four continu, car la nature d'arrêt-démarrage d'un processus discontinu peut devenir un goulot d'étranglement de production.

En fin de compte, choisir un four discontinu est une décision de privilégier un contrôle parfait du processus plutôt qu'une vitesse de production maximale.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chambre scellée | Crée un environnement isolé, empêchant la contamination et permettant le contrôle de l'atmosphère. |

| Traitement par lots | Traite une charge discrète à la fois, assurant un traitement uniforme et des résultats reproductibles. |

| Capacité d'atmosphère inerte | Idéal pour les processus sensibles à l'oxygène comme le brasage et le recuit. |

| Compatibilité en salle blanche | Protège les matériaux sensibles et l'environnement externe de la contamination croisée. |

| Contrôle thermique précis | Permet des "recettes" de chauffage complexes avec une uniformité de température exceptionnelle. |

Besoin d'un traitement thermique précis pour votre laboratoire ?

Un four discontinu de KINTEK offre le contrôle de processus parfait que vos applications sensibles exigent. Notre expertise en équipement de laboratoire vous assure une solution adaptée au traitement thermique sous atmosphère inerte, à la compatibilité en salle blanche et à des résultats reproductibles.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver le four discontinu idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes