En substance, un four à creuset est un équipement simple et polyvalent conçu pour faire fondre des matériaux à haute température. Il fonctionne sur le principe du chauffage indirect, où une source de chaleur — généralement électrique ou à gaz — chauffe un récipient durable appelé creuset, qui à son tour transfère cette chaleur au matériau placé à l'intérieur jusqu'à ce qu'il devienne liquide.

Le concept central à comprendre est qu'un four à creuset isole le matériau en fusion de la source de chaleur directe. Cette simplicité en fait un outil rentable et très adaptable pour la fusion par petits lots d'une grande variété de matériaux, des métaux au verre.

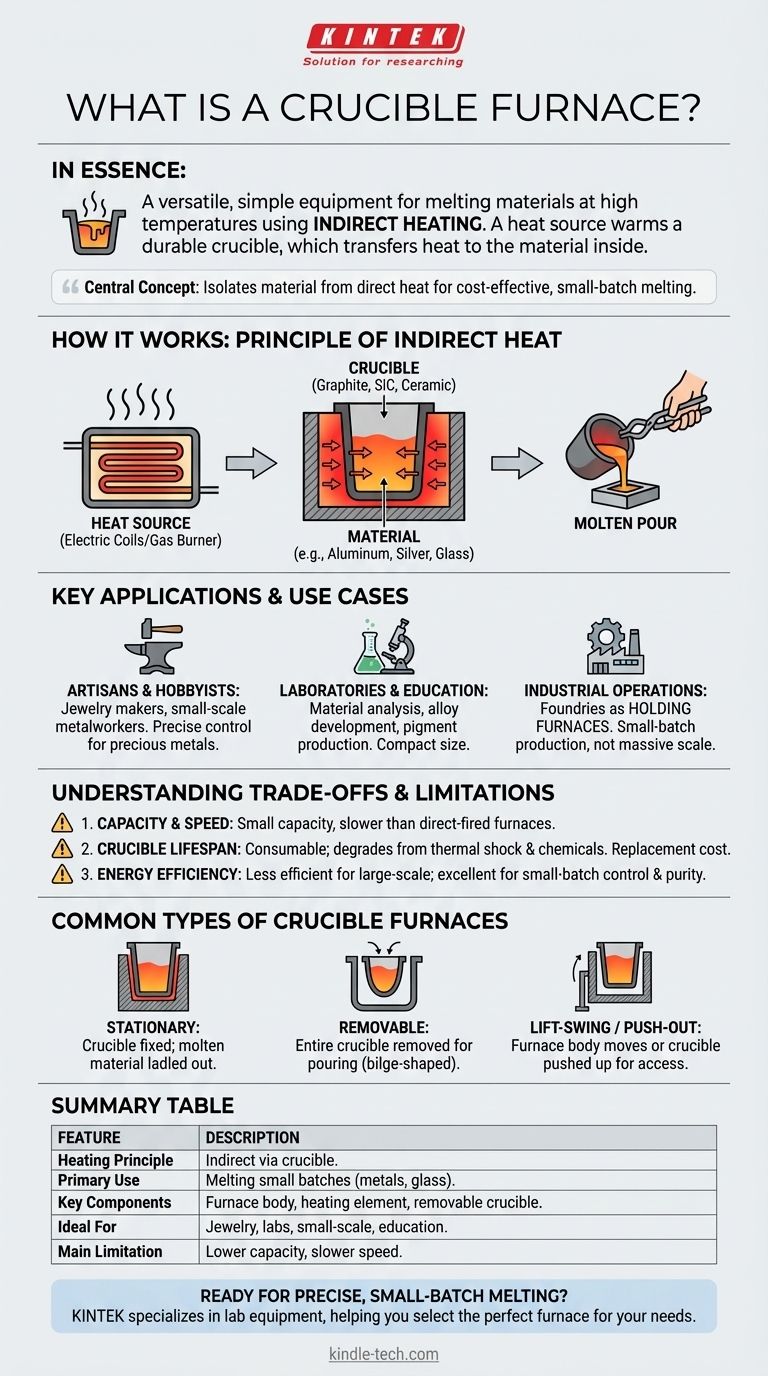

Comment fonctionne un four à creuset : le principe de la chaleur indirecte

La conception d'un four à creuset est simple, axée sur le transfert efficace d'énergie à un matériau contenu. Son fonctionnement repose sur deux composants principaux.

Les composants essentiels : Creuset et source de chaleur

Le système se compose d'un corps de four fabriqué à partir de matériaux réfractaires (résistants à la chaleur). À l'intérieur, un élément chauffant (bobines électriques ou brûleur à gaz) génère des températures élevées.

Le composant le plus critique est le creuset, un récipient en forme de tasse ou de pot qui se trouve à l'intérieur du four. Les creusets sont fabriqués à partir de matériaux comme le graphite, le carbure de silicium ou la céramique pour résister à des contraintes thermiques extrêmes.

Le processus de fusion étape par étape

Le processus est direct et efficace. Tout d'abord, le matériau à faire fondre (par exemple, aluminium, argent, verre) est placé à l'intérieur du creuset.

Le four est ensuite activé, et l'élément chauffant élève la température de la chambre. Cette chaleur est absorbée par le creuset et conduite vers l'intérieur, faisant fondre le contenu.

Une fois le matériau entièrement fondu, il peut être versé dans un moule. Dans de nombreuses conceptions, le creuset lui-même est retiré du four avec des pinces pour effectuer la coulée.

Applications clés et cas d'utilisation

La polyvalence et la gamme de tailles rendent les fours à creuset adaptés à de nombreux environnements différents, des ateliers aux installations industrielles.

Pour les artisans et les amateurs

Les petits fours à creuset de table, souvent électriques, sont extrêmement populaires auprès des bijoutiers et des métallurgistes à petite échelle. Leur facilité d'utilisation et leur contrôle précis de la température sont idéaux pour travailler avec les métaux précieux.

Pour les laboratoires et l'enseignement

Dans les milieux scientifiques et éducatifs, ces fours sont utilisés pour l'analyse des matériaux, le développement d'alliages et la production de pigments. Leur taille compacte en fait un choix parfait pour le travail en laboratoire et la formation professionnelle.

Pour les opérations industrielles

Bien que non adaptés à la fusion à grande échelle, les fours à creuset plus grands jouent un rôle vital dans les fonderies. Ils sont souvent utilisés comme fours de maintien pour garder un petit lot de métal en fusion et prêt pour la coulée ou pour de petites séries de production spécialisées.

Comprendre les compromis et les limites

Bien que très utiles, les fours à creuset ne sont pas la solution pour toutes les tâches de fusion. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Capacité et vitesse

Les fours à creuset sont intrinsèquement des dispositifs de petite capacité. Ils ne sont pas efficaces pour faire fondre de grands volumes de métal par rapport aux fours à chauffage direct. Le processus de chauffage indirect peut également être plus lent.

Durée de vie du creuset

Le creuset est un article consommable. Il se dégrade avec le temps en raison des chocs thermiques et des réactions chimiques avec le matériau en fusion. Le coût et les temps d'arrêt associés au remplacement des creusets sont des facteurs opérationnels à prendre en compte.

Efficacité énergétique

Pour la fusion à grande échelle, l'énergie nécessaire pour chauffer la chambre du four puis le creuset est moins efficace que le chauffage direct du matériau. Leur efficacité brille dans les applications par petits lots où le contrôle et la pureté sont plus importants que le volume pur.

Types courants de fours à creuset

La conception des fours varie en fonction de la manière dont le matériau en fusion est manipulé, ce qui a un impact direct sur le flux de travail et la sécurité.

Fours stationnaires

Dans la conception la plus simple, le creuset reste fixe à l'intérieur du four. Le matériau en fusion doit être prélevé à la louche, ce qui convient aux applications de maintien ou lorsque l'on travaille avec de plus petites quantités.

Fours à creuset amovible

Ce sont les types les plus courants pour la coulée. Ils permettent de retirer l'ensemble du creuset du four pour le verser. Les creusets sont souvent en forme de bilges (comme un tonneau) pour être saisis en toute sécurité par des pinces spécialisées.

Conceptions à levage-pivotement et à poussée

Ce sont deux mécanismes courants pour les fours à creuset amovible. Un four à levage-pivotement permet de soulever et de faire pivoter le corps du four, laissant le creuset accessible. Un four à poussée utilise un mécanisme pour pousser le creuset vers le haut et hors du corps du four par le bas.

Faire le bon choix pour votre objectif

Le choix du four approprié dépend entièrement de votre objectif spécifique, de votre échelle et de votre matériau.

- Si votre objectif principal est la métallurgie amateur ou la bijouterie : Un four de table électrique compact offre la meilleure combinaison de sécurité, de contrôle précis et de facilité d'utilisation.

- Si votre objectif principal est un laboratoire ou une production à petite échelle : Un four à gaz ou à induction avec un creuset amovible offre une plus grande flexibilité et des cycles de chauffage plus rapides pour divers matériaux.

- Si votre objectif principal est de maintenir une petite quantité de métal en fusion à température : Un four à creuset simple et stationnaire est une solution fiable et rentable.

En comprenant sa fonction d'outil de chauffage indirect simple, vous pouvez utiliser efficacement le four à creuset pour une fusion contrôlée et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de chauffage | Chauffage indirect via un récipient creuset. |

| Utilisation principale | Fusion de petits lots de métaux, de verre et d'autres matériaux. |

| Composants clés | Corps du four, élément chauffant (électrique/gaz) et un creuset amovible. |

| Idéal pour | Fabrication de bijoux, laboratoires, production à petite échelle et usage éducatif. |

| Principale limitation | Capacité inférieure et vitesse de fusion plus lente par rapport aux fours industriels à grande échelle. |

Prêt à réaliser une fusion précise par petits lots dans votre laboratoire ou atelier ?

Le chauffage contrôlé et indirect d'un four à creuset est idéal pour les applications où la pureté des matériaux et le contrôle précis de la température sont primordiaux. Que vous développiez de nouveaux alliages, créiez des bijoux ou ayez besoin d'un four de maintien fiable, le choix du bon équipement est essentiel pour vos résultats et votre sécurité.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner le four à creuset parfait pour vos exigences spécifiques en matière de matériaux et de flux de travail, vous assurant d'obtenir les performances et la durabilité dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la solution de fusion adaptée à vos objectifs.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Faut-il préchauffer un creuset ? L'étape critique pour prévenir une défaillance catastrophique

- Quels sont les avantages de l'utilisation de creusets en graphite dans les expériences à 3000°C ? Atteignez une pureté et des performances supérieures

- Pourquoi les creusets en céramique doivent-ils être utilisés lors de la détermination de l'humidité du gypse synthétisé ? Assurer la précision analytique

- Quels sont les différents types de creusets ? Trouvez le creuset idéal pour votre application de fusion

- Quelle est la fonction d'un creuset à haute température lors du placage au chrome de particules de diamant par bain de sel ? Assurer le succès du placage Cr-C

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision

- Quels sont les inconvénients d'un four à creuset ? Comprendre les limites de capacité, de coût et d'efficacité

- De quoi un creuset doit-il être fait ? Choisissez le bon matériau pour votre application