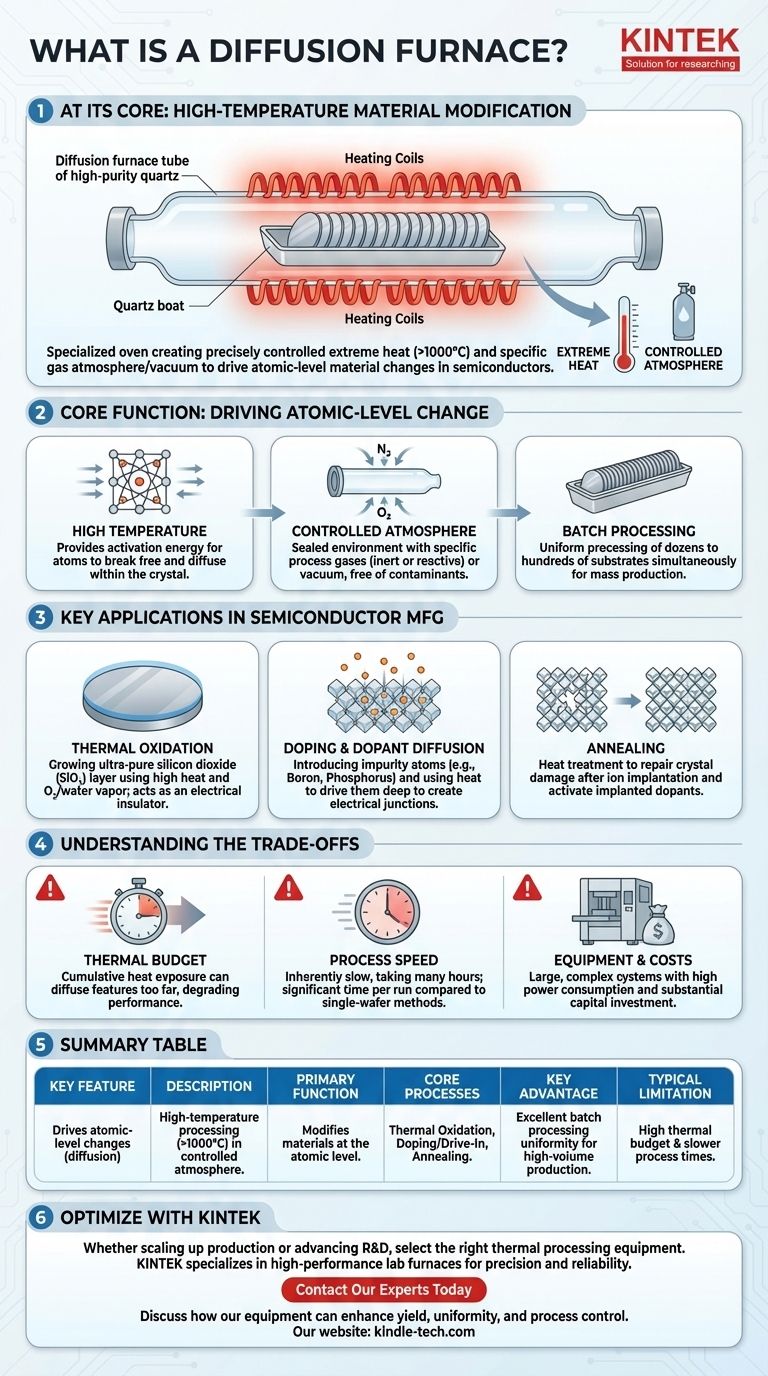

À la base, un four à diffusion est un four spécialisé à haute température utilisé pour modifier les propriétés des matériaux au niveau atomique, notamment dans la fabrication des semi-conducteurs. Il crée un environnement précisément contrôlé de chaleur extrême (souvent plus de 1000°C) et une atmosphère gazeuse spécifique ou un vide modéré pour provoquer des réactions chimiques ou le mouvement des atomes au sein d'un substrat.

L'objectif principal d'un four à diffusion n'est pas seulement de chauffer les choses ; c'est de créer un environnement ultra-stable et ultra-propre où une énergie thermique élevée peut provoquer des changements matériels spécifiques avec une précision extrême sur de nombreux substrats à la fois.

La fonction principale : provoquer un changement au niveau atomique

Un four à diffusion est fondamentalement un instrument de contrôle. Il manipule la température et l'atmosphère pour permettre des processus qui seraient autrement impossibles.

Le rôle de la haute température

Une température élevée et soutenue fournit l'énergie d'activation nécessaire pour que les atomes se déplacent ou que des réactions chimiques se produisent.

Imaginez les atomes dans un cristal solide comme étant bloqués. La chaleur intense du four leur donne suffisamment d'énergie pour se libérer de leurs positions fixes et "diffuser" ou se déplacer à travers le réseau cristallin.

Le besoin d'une atmosphère contrôlée

Ce processus ne peut pas se produire à l'air libre. Le tube du four, généralement en quartz de haute pureté, est scellé pour maintenir un environnement contrôlé exempt de contaminants.

Cela permet aux ingénieurs de créer un vide ou, plus communément, d'introduire des gaz de processus spécifiques. Il peut s'agir de gaz inertes comme l'azote pour éviter des réactions indésirables ou de gaz réactifs comme l'oxygène pour faire croître intentionnellement une couche d'oxyde.

Traitement par lots pour l'efficacité

Une caractéristique clé de ces fours est leur taille et leur capacité à effectuer un traitement par lots.

Les substrats, tels que les tranches de silicium, sont chargés dans un "bateau" en quartz qui peut contenir des dizaines, voire des centaines de tranches à la fois. Ce bateau entier est ensuite inséré dans le four, permettant un traitement très uniforme sur une grande quantité de matériau, ce qui est essentiel pour la production de masse.

Applications clés dans la fabrication des semi-conducteurs

L'environnement contrôlé d'un four à diffusion est fondamental pour créer les éléments constitutifs de l'électronique moderne.

Oxydation thermique

Il s'agit du processus de croissance d'une couche très fine et exceptionnellement pure de dioxyde de silicium (SiO₂) à la surface d'une tranche de silicium. Ceci est réalisé en exposant les tranches à une chaleur élevée en présence d'oxygène ou de vapeur d'eau.

Cette couche d'oxyde est un excellent isolant électrique et est l'un des composants les plus critiques d'un transistor.

Dopage et diffusion des dopants

Le dopage est le processus d'introduction intentionnelle d'atomes d'impuretés (comme le bore ou le phosphore) dans le cristal de silicium pour modifier précisément sa conductivité électrique.

Bien que d'autres méthodes puissent placer des dopants à la surface, le four à diffusion fournit la chaleur prolongée nécessaire pour entraîner ces dopants profondément dans la tranche, créant les jonctions électriques spécifiques qui font fonctionner les transistors et les diodes.

Recuit

Après des processus comme l'implantation ionique (une autre méthode de dopage), la structure cristalline de la tranche peut être endommagée.

Le recuit est un processus de traitement thermique effectué dans un four pour réparer ces dommages et pour "activer" électriquement les dopants implantés, guérissant essentiellement le cristal et fixant les nouveaux atomes dans le réseau.

Comprendre les compromis

Bien que puissant, le four à diffusion n'est pas sans ses limites, qui sont une considération majeure dans la conception avancée de puces.

Le "budget thermique"

Chaque étape à haute température s'ajoute au budget thermique total d'une tranche. Il s'agit de la quantité cumulative de chaleur à laquelle elle a été exposée.

Trop de chaleur peut provoquer une diffusion plus importante que prévu des structures et des profils de dopants précédemment créés, brouillant les caractéristiques microscopiques d'un circuit et dégradant les performances. La gestion de ce budget est un défi constant.

Vitesse du processus

La diffusion est intrinsèquement un processus lent, les cycles de four prenant souvent plusieurs heures à se terminer. Bien que le traitement par lots améliore le débit global, le temps par cycle est significatif par rapport aux méthodes plus rapides à tranche unique comme le traitement thermique rapide (RTP).

Coûts d'équipement et d'exploitation

Les fours à diffusion sont des systèmes grands et complexes qui consomment une puissance significative et nécessitent des installations spécialisées. L'investissement en capital et les coûts d'exploitation continus sont substantiels, ce qui les rend adaptés principalement aux environnements de fabrication à grand volume.

Faire le bon choix pour votre processus

La décision d'utiliser un four à diffusion dépend de la précision requise, du volume et des contraintes thermiques de votre appareil.

- Si votre objectif principal est la croissance d'oxyde uniforme à grand volume ou la création de jonctions de dopants profondes : Le four à diffusion est l'outil standard de l'industrie, offrant une qualité et une cohérence inégalées dans un processus par lots.

- Si votre objectif principal est de créer des régions dopées très peu profondes et précisément contrôlées avec un impact thermique minimal : Vous devrez peut-être utiliser des processus alternatifs comme l'implantation ionique suivie d'un recuit thermique rapide (RTA) plus ciblé.

- Si votre objectif principal est la R&D ou la fabrication à faible volume : Un grand four de production peut être excessif ; des systèmes de traitement à tranche unique plus petits et plus flexibles pourraient être plus appropriés.

En fin de compte, le four à diffusion reste un cheval de bataille fondamental de la microfabrication, apprécié pour sa capacité à produire des couches de matériaux très uniformes et pures à grande échelle.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Fonction principale | Provoque des changements au niveau atomique (diffusion) dans les matériaux via un traitement à haute température. |

| Processus clés | Oxydation thermique, Dopage/Drive-In, Recuit. |

| Avantage clé | Excellente uniformité du traitement par lots pour la production à grand volume. |

| Limitation typique | Budget thermique élevé et temps de processus plus lents par rapport aux outils à tranche unique. |

Optimisez votre processus de fabrication de semi-conducteurs avec KINTEK.

Que vous augmentiez votre production ou fassiez progresser votre R&D, le choix du bon équipement de traitement thermique est essentiel. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours conçus pour la précision et la fiabilité.

Nous fournissons des solutions adaptées aux besoins des fabricants de semi-conducteurs et des laboratoires de recherche. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer votre rendement, votre uniformité et votre contrôle de processus.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?