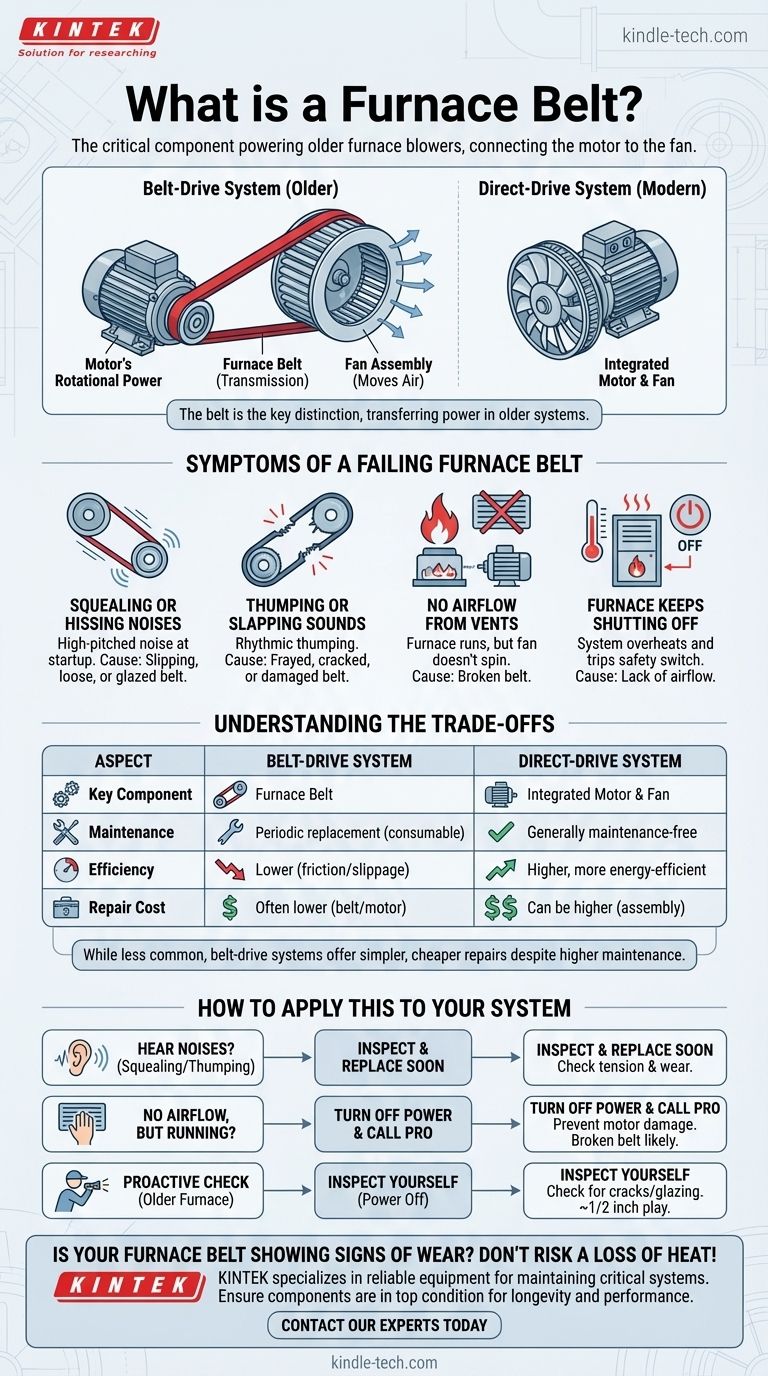

En bref, une courroie de fournaise est un composant essentiel dans les anciens modèles de fournaise qui relie le moteur du ventilateur à l'ensemble du ventilateur. Cette courroie en caoutchouc robuste transfère la puissance de rotation du moteur à l'aérateur, qui est responsable de pousser l'air chauffé à travers les conduits de votre maison. Si cette courroie tombe en panne, votre fournaise ne peut faire circuler aucun air.

L'existence d'une courroie de fournaise est la distinction clé entre un ancien ventilateur à courroie et un système moderne à entraînement direct. Bien que la plupart des nouvelles fournaises n'en utilisent plus, si votre système a une courroie, son état est directement responsable de tout le flux d'air dans votre maison.

Le rôle de la courroie de fournaise

Pour comprendre la courroie, vous devez d'abord comprendre le système de soufflerie qu'elle alimente. Ce système est les poumons de votre système CVC, responsable du déplacement de l'air conditionné.

Le travail du ventilateur

Chaque fournaise possède un ventilateur, composé d'un moteur et d'une turbine (souvent appelée « cage d'écureuil »). Son seul but est d'aspirer l'air dans la fournaise, de le pousser à travers l'échangeur de chaleur pour le réchauffer, puis de distribuer cet air chaud dans toute votre maison.

La courroie comme « transmission »

Dans un système à courroie, le moteur et le ventilateur sont deux composants distincts. La courroie de fournaise agit comme la transmission, reliant physiquement la poulie du moteur à la poulie du ventilateur.

Lorsque la fournaise demande de la chaleur, le moteur fait tourner sa poulie. La courroie agrippe cette poulie et la poulie du ventilateur, faisant tourner le ventilateur et déplacer l'air. Sans la courroie, le moteur tournerait inutilement et le ventilateur resterait immobile.

L'essor des systèmes à entraînement direct

La plupart des fournaises modernes utilisent un système à entraînement direct. Dans cette configuration, le ventilateur est monté directement sur l'arbre du moteur. Cela élimine le besoin d'une courroie et de poulies, ce qui entraîne une conception plus efficace, plus silencieuse et nécessitant moins d'entretien.

Identifier une courroie de fournaise défaillante

Une courroie de fournaise est une pièce d'usure, comme les pneus d'une voiture. Elle finira par se dégrader et tomber en panne. Reconnaître les signes avant-coureurs peut éviter une perte totale de chaleur.

Symptôme 1 : Bruits de grincement ou de sifflement

Un grincement aigu au démarrage est le signe de problème le plus courant. Ce bruit est causé par le patinage de la courroie sur les poulies, ce qui se produit lorsque la courroie est lâche, glacée par l'âge ou usée.

Symptôme 2 : Bruits de cognement ou de claquement

Si vous entendez un bruit rythmique de cognement ou de battement provenant du boîtier du ventilateur, la courroie est probablement effilochée, fissurée et sur le point de se rompre complètement. Le bruit est celui de la partie endommagée de la courroie frappant le boîtier pendant sa rotation.

Symptôme 3 : Absence de flux d'air au niveau des bouches

C'est le symptôme le plus définitif. Si vous pouvez entendre le brûleur de la fournaise s'allumer et le moteur du ventilateur ronronner, mais que vous ne sentez aucun air sortir de vos bouches, la courroie s'est presque certainement cassée. Le système essaie de fonctionner, mais le ventilateur ne tourne pas.

Symptôme 4 : La fournaise continue de s'éteindre

Une fournaise qui fonctionne quelques minutes puis s'arrête peut surchauffer. Une courroie cassée empêche l'air d'évacuer la chaleur de l'échangeur de chaleur, ce qui provoque l'activation d'un dispositif de sécurité appelé interrupteur de limite haute et l'arrêt du système pour éviter tout dommage.

Comprendre les compromis

Bien que moins courants aujourd'hui, les systèmes à courroie présentent un ensemble distinct d'avantages et d'inconvénients que vous devriez connaître.

L'inconvénient : Un point de défaillance

La courroie est une pièce consommable. Elle est garantie de s'user et de nécessiter un remplacement au cours de sa durée de vie. Cet entretien périodique est un inconvénient par rapport aux moteurs à entraînement direct sans entretien.

L'inconvénient : Efficacité énergétique réduite

La friction et le potentiel de patinage signifient que toute l'énergie du moteur n'est pas transférée au ventilateur. Cela rend les systèmes à courroie intrinsèquement moins économes en énergie que leurs homologues à entraînement direct.

L'avantage : Des réparations plus simples

Bien qu'ils nécessitent plus d'entretien, les systèmes à courroie peuvent être plus faciles et moins coûteux à réparer. Le remplacement d'une courroie usée ou même d'un moteur autonome est souvent beaucoup moins coûteux que le remplacement d'un ensemble moteur et ventilateur à entraînement direct complet.

Comment appliquer cela à votre système

Votre prochaine étape dépend entièrement de ce que fait votre fournaise et de votre aisance avec l'inspection de base.

- Si vous entendez des grincements ou des cognements : C'est un signe d'avertissement clair. La courroie doit être inspectée pour vérifier sa tension et son usure, et probablement remplacée bientôt.

- Si vous n'avez pas de flux d'air mais que la fournaise fonctionne : Une courroie cassée est la cause la plus probable. Éteignez le système au thermostat et au disjoncteur pour éviter que le moteur ne fonctionne sans charge et appelez un professionnel CVC pour le service.

- Si vous avez une ancienne fournaise et souhaitez être proactif : Vous pouvez inspecter la courroie vous-même. Une fois l'alimentation coupée, vérifiez si la courroie présente des fissures, des effilochages ou une surface vitreuse et brillante. Elle doit avoir environ un demi-pouce de « jeu » lorsqu'on appuie dessus au milieu — ni trop serrée, ni trop lâche.

Savoir si vous avez un système à courroie vous donne un avantage diagnostique puissant lors du dépannage de votre fournaise.

Tableau récapitulatif :

| Aspect | Système à courroie | Système à entraînement direct |

|---|---|---|

| Composant clé | Courroie de fournaise | Moteur et ventilateur intégrés |

| Entretien | Nécessite un remplacement périodique de la courroie | Généralement sans entretien |

| Efficacité | Inférieure en raison du patinage potentiel | Supérieure, plus économe en énergie |

| Coût de réparation | Souvent inférieur (remplacement de la courroie/du moteur) | Peut être plus élevé (remplacement de l'ensemble complet) |

Votre courroie de fournaise montre-t-elle des signes d'usure ? Ne risquez pas de perdre votre chauffage !

KINTEK se spécialise dans la fourniture d'équipements et de consommables fiables pour l'entretien des systèmes critiques. Pour les propriétaires et les professionnels du CVC, s'assurer que les composants de votre fournaise sont en parfait état est essentiel pour la longévité et la performance du système.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions de KINTEK peuvent vous aider à maintenir des performances optimales et à éviter des temps d'arrêt coûteux.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle de 1700℃ pour laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- À quoi sert un tube de quartz ? Maîtriser les applications à haute température et haute pureté

- Pourquoi les plaques de poussée représentent-elles un défi réfractaire plus important que le revêtement du four ? Le composant d'usure critique de votre four

- Quel type d'isolation est utilisé dans un four ? Un guide pour optimiser l'efficacité thermique et les performances

- Quel est l'objectif principal de l'utilisation d'un système de chauffage de précision et de composants de mesure de température dans le processus de galvanoplastie du nickel ?

- Quel rôle joue un tube de quartz de haute pureté dans un système de réacteur à lit fluidisé de laboratoire ? Fonctions clés du récipient

- Comment fonctionne une pompe à palettes rotatives ? Découvrez la technologie du vide efficace pour votre laboratoire

- Quels types de fours de laboratoire sont utilisés pour les poudres LLZTO ? Outils d'experts pour les électrolytes solides de haute pureté

- Pourquoi les billes et les bocaux de broyage en carbure de tungstène (WC) sont-ils préférés pour la préparation du Li6PS5Br ? Entraînement de la synthèse par haute densité