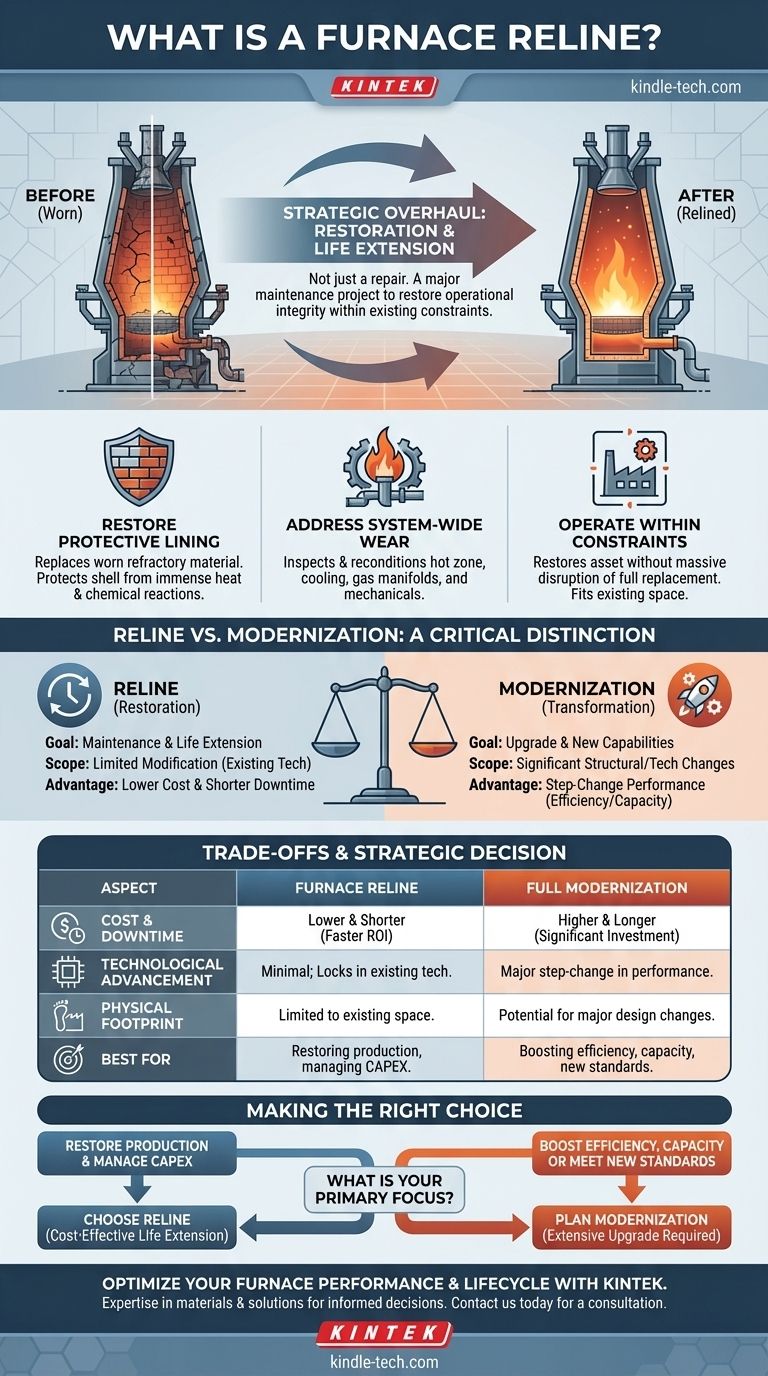

À la base, un rechargement de four est un projet de maintenance majeur axé sur le reconditionnement d'un four industriel, en particulier un haut fourneau. Il implique le remplacement du revêtement réfractaire interne usé et la réparation ou le remplacement des systèmes associés, mais avec une portée délibérément limitée pour des modifications ou des mises à niveau technologiques significatives.

Un rechargement de four ne doit pas être compris comme une simple réparation, mais comme une révision stratégique. Son objectif principal est de restaurer l'intégrité opérationnelle du four et de prolonger sa durée de vie dans les limites de sa conception existante et de son empreinte physique.

L'objectif principal d'un rechargement

Un rechargement de four est un événement planifié et critique dans le cycle de vie des équipements industriels lourds. La décision d'effectuer un rechargement est motivée par la dégradation inévitable des composants internes du four dans des conditions de fonctionnement extrêmes.

Restauration du revêtement protecteur

Le terme "rechargement" fait directement référence à la partie la plus cruciale du processus : le remplacement du revêtement intérieur du four. Ce matériau réfractaire protège la coque en acier d'une chaleur immense et des réactions chimiques. Au fil du temps, ce revêtement s'érode et doit être entièrement remplacé pour garantir la sécurité et l'efficacité.

Traitement de l'usure à l'échelle du système

Bien que le remplacement du revêtement soit central, un projet de rechargement est plus complet. Il comprend l'inspection et le reconditionnement de l'ensemble du système du four, ce qui peut inclure la zone chaude, les systèmes de refroidissement, les collecteurs de gaz et les composants mécaniques.

Fonctionnement dans les contraintes existantes

Un rechargement est souvent choisi plutôt qu'un remplacement complet en raison de contraintes physiques et logistiques importantes. Les usines industrielles sont densément peuplées, et un rechargement permet de restaurer l'actif sans la perturbation massive liée au retrait et au remplacement de l'ensemble de la structure.

Rechargement vs. Modernisation : Une distinction critique

Comprendre la différence entre un rechargement et une modernisation complète est essentiel pour prendre des décisions stratégiques judicieuses concernant les actifs industriels. La principale différence réside dans la portée et l'objectif du projet.

L'objectif d'un rechargement

L'objectif d'un rechargement est la restauration. Le projet vise à ramener le four à ses spécifications de conception d'origine ou à apporter des améliorations mineures et progressives. Il s'agit fondamentalement d'une activité de maintenance et de prolongation de la durée de vie.

L'objectif de la modernisation

L'objectif d'un projet de modernisation est la transformation. Cela implique l'adaptation ou le remplacement du four pour répondre à de nouvelles exigences, telles que l l'intégration de nouvelles technologies, l'augmentation de la capacité de production ou l'amélioration de l'efficacité énergétique.

La portée définit le projet

Un rechargement fonctionne selon le principe de la "modification limitée". Un projet de modernisation, en revanche, est défini par son intention de modifier de manière significative la structure ou les capacités technologiques du four.

Comprendre les compromis

Le choix entre un rechargement et une mise à niveau plus étendue implique une évaluation minutieuse des priorités concurrentes. Chaque approche présente des avantages et des limites distincts.

L'avantage du coût et des temps d'arrêt

Un rechargement de four est presque toujours plus rapide et moins coûteux qu'une modernisation ou un remplacement complet. Cela permet à une installation de restaurer sa capacité de production avec un investissement en capital plus faible et une période de perte de revenus plus courte.

La limitation de la technologie

Le compromis clé est l'avancement technologique. Un rechargement fige essentiellement la technologie existante du four. Il n'offre pas le changement radical de performance ou d'efficacité qu'une modernisation complète peut apporter.

La contrainte de l'espace physique

Par nature, un rechargement est effectué dans l'empreinte existante du four. Cela limite intrinsèquement le potentiel de changements de conception majeurs qui pourraient, par exemple, augmenter le volume interne du four ou modifier ses mécanismes opérationnels fondamentaux.

Prendre la bonne décision stratégique

Votre choix dépend entièrement de vos objectifs opérationnels et financiers pour l'actif.

- Si votre objectif principal est de restaurer la production et de gérer les dépenses d'investissement : Un rechargement de four est la stratégie la plus directe et la plus rentable pour prolonger la durée de vie de l'actif.

- Si votre objectif principal est d'améliorer l'efficacité, d'augmenter la capacité ou de respecter de nouvelles normes environnementales : Vous devez prévoir un projet de modernisation plus étendu, car un rechargement n'atteindra pas ces objectifs.

En fin de compte, reconnaître un rechargement de four comme un projet de restauration stratégique est la première étape vers une gestion efficace des actifs à long terme.

Tableau récapitulatif :

| Aspect | Rechargement de four | Modernisation complète |

|---|---|---|

| Objectif principal | Restauration & Prolongation de la durée de vie | Transformation & Mise à niveau |

| Portée | Modifications limitées dans l'empreinte existante | Changements structurels/technologiques significatifs |

| Coût & Temps d'arrêt | Inférieur & Plus court | Supérieur & Plus long |

| Avancement technologique | Minimal ; fige la technologie existante | Changement radical de performance |

| Idéal pour | Restaurer la production, gérer les dépenses d'investissement | Améliorer l'efficacité, la capacité ou respecter de nouvelles normes |

Besoin d'optimiser les performances et le cycle de vie de votre four ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des solutions pour la maintenance et l'efficacité des fours industriels. Que vous planifiiez un rechargement ou exploriez des options de modernisation, notre expertise peut vous aider à prendre des décisions éclairées pour maximiser la valeur de votre actif et son temps de fonctionnement.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en matière de laboratoire et de fours industriels. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les applications des fours discontinus ? Du traitement thermique des métaux à la fabrication de semi-conducteurs

- Comment le taux de chauffage dans un four de nitruration affecte-t-il la diffusion de l'azote ? Optimisation de l'épaisseur et de la qualité de la couche

- Pourquoi un four de plus de 1000°C est-il nécessaire pour le LLZO/LLTO ? Maîtriser le frittage à haute température pour les électrolytes céramiques

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement de la poudre WTaVTiZrx ? Obtenez un placage laser de haute densité et sans défaut.

- Comment un four de recuit à haute température régule-t-il la performance de l'acier ODS ? Optimiser la microstructure pour une résistance supérieure

- Comment l'étape de dégazage dans un four sous vide influence-t-elle la qualité des composants moulés en F-LSR ? Améliorer la résistance du matériau

- Quelle est l'importance de la simulation de gradient thermique et des fours de cyclage thermique ? Assurer la sécurité des composants du réacteur

- Qu'est-ce qu'un four de frittage à micro-ondes ? Accélérez et uniformisez le traitement thermique