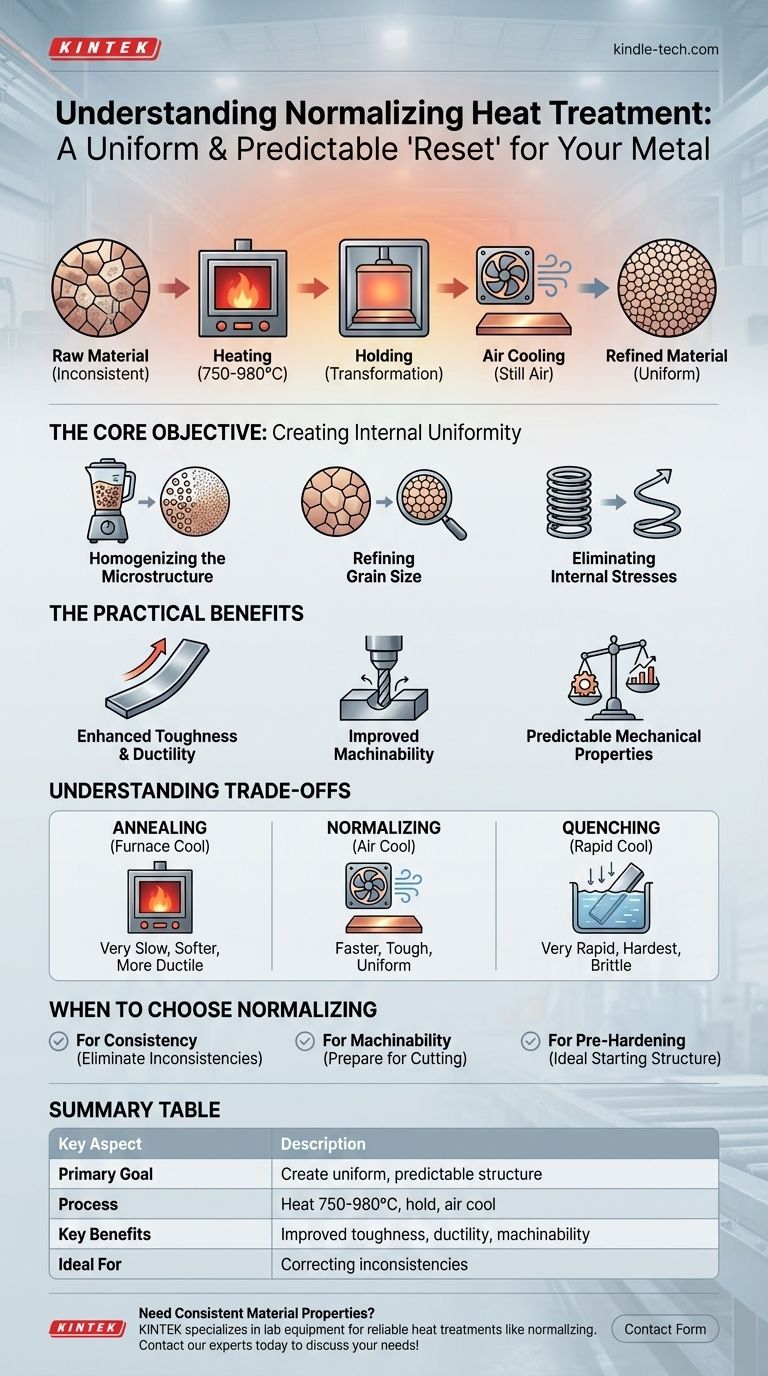

À la base, la normalisation est un processus de traitement thermique utilisé pour affiner la structure granulaire d'un métal et créer des propriétés mécaniques plus uniformes. Le matériau, généralement de l'acier, est chauffé à une température comprise entre 750 et 980 °C (1320-1796 °F), maintenu à cette température pour permettre à sa structure interne de se transformer, puis refroidi à l'air calme. Ce processus améliore des caractéristiques clés comme la ténacité et l'usinabilité.

L'objectif fondamental de la normalisation n'est pas de rendre un métal exceptionnellement dur ou mou, mais de le rendre uniforme et prévisible. Il agit comme une "réinitialisation" de la microstructure du matériau, éliminant les incohérences introduites lors des processus de fabrication comme le moulage ou le forgeage.

L'objectif principal : Créer une uniformité interne

Les processus de fabrication comme le forgeage, le laminage ou le moulage laissent souvent un métal avec une structure interne incohérente et contrainte. Cela conduit à des performances imprévisibles. La normalisation est spécifiquement conçue pour corriger ces problèmes.

Homogénéisation de la microstructure

L'objectif principal est de créer une structure interne homogène, ou uniforme. Des processus comme le moulage peuvent créer de grands cristaux (grains) non uniformes lorsque le métal refroidit. La normalisation décompose cette structure grossière en un état plus cohérent.

Affinement de la taille des grains

En chauffant le métal au-dessus de sa température critique de transformation, puis en le refroidissant à l'air, la normalisation force la formation de grains nouveaux, plus petits et plus uniformément répartis. Une structure à grains fins est généralement plus solide et plus tenace qu'une structure à grains grossiers.

Élimination des contraintes internes

Le chauffage et la transformation subséquente pendant la normalisation soulagent les contraintes internes qui peuvent être bloquées dans le matériau pendant la fabrication. Cela réduit le risque de déformation ou de fissuration lors de l'usinage ou de l'utilisation ultérieurs.

Les avantages pratiques de la normalisation

La correction de la microstructure se traduit directement par des améliorations mesurables des performances et de l'utilisabilité du matériau.

Ténacité et ductilité améliorées

La normalisation augmente généralement la ténacité d'un matériau (sa capacité à absorber l'énergie et à résister à la fracturation) et sa ductilité (sa capacité à se déformer sans se rompre). Cela rend le composant final plus durable et fiable.

Usinabilité améliorée

Une microstructure uniforme est beaucoup plus facile à usiner de manière cohérente. Elle élimine les points durs et mous, ce qui prolonge la durée de vie de l'outil, améliore la finition de surface et rend les opérations de coupe plus prévisibles.

Propriétés mécaniques prévisibles

Après normalisation, les propriétés mécaniques sur l'ensemble de la pièce métallique sont beaucoup plus cohérentes. Cela garantit que le composant se comportera comme prévu lorsqu'il sera soumis à une charge, ce qui est un facteur critique pour les applications d'ingénierie.

Comprendre les compromis et les distinctions

La normalisation est souvent confondue avec d'autres traitements thermiques courants comme le recuit et la trempe. La principale différence réside dans la vitesse de refroidissement et les propriétés résultantes.

Normalisation vs. Recuit

Le recuit implique un processus de refroidissement beaucoup plus lent, permettant généralement au matériau de refroidir à l'intérieur du four. Il en résulte un matériau plus mou, plus ductile et de moindre résistance. Le refroidissement à l'air de la normalisation est plus rapide, produisant un matériau légèrement plus dur et plus résistant.

Normalisation vs. Trempe

La trempe est un processus de refroidissement très rapide (utilisant de l'eau, de l'huile ou un polymère) conçu pour atteindre une dureté maximale. La normalisation est un traitement beaucoup moins sévère et ne crée pas la dureté élevée — ni la fragilité associée — que la trempe. Elle est souvent utilisée comme étape préliminaire pour affiner la structure granulaire avant un processus final de trempe et de revenu.

Quand choisir la normalisation

Le choix du bon traitement thermique dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est la cohérence : Utilisez la normalisation pour éliminer les microstructures non uniformes créées par le forgeage, le moulage ou le soudage.

- Si votre objectif principal est d'améliorer l'usinabilité : La normalisation est un excellent choix pour préparer un matériau brut à des opérations de coupe intensives en assurant une réponse uniforme à l'outil.

- Si votre objectif principal est de préparer un durcissement ultérieur : Utilisez la normalisation pour créer une structure de départ idéale à grains fins avant une opération finale de trempe et de revenu.

En fin de compte, la normalisation constitue l'étape cruciale pour garantir que la structure interne d'un métal est uniforme, prévisible et prête pour son application finale.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Créer une structure granulaire interne uniforme et prévisible. |

| Processus | Chauffer à 750-980°C, maintenir, puis refroidir à l'air calme. |

| Avantages clés | Ténacité, ductilité et usinabilité améliorées. |

| Idéal pour | Corriger les incohérences dues au forgeage, au moulage ou au soudage. |

Besoin de vous assurer que vos matériaux ont des propriétés cohérentes et prévisibles ? KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables nécessaires aux processus de traitement thermique fiables comme la normalisation. Nos solutions vous aident à atteindre des performances matérielles supérieures et des résultats reproductibles. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications