À la base, le dépôt physique en phase vapeur (PVD) est un processus basé sur le vide utilisé pour appliquer un film de matériau exceptionnellement mince sur une surface. La technique fonctionne en transformant un matériau source solide en vapeur, qui se déplace ensuite dans un vide et se condense sur l'objet cible, construisant le revêtement atome par atome. L'ensemble de ce processus est un processus physique, ce qui signifie que la chimie fondamentale du matériau de revêtement ne change pas.

Le concept central du PVD est simple : déplacer un matériau d'une source vers un substrat sans altérer son identité chimique. Il s'agit d'une transformation physique en trois étapes, du solide à la vapeur et de nouveau à un film solide, le tout réalisé dans un environnement sous vide poussé.

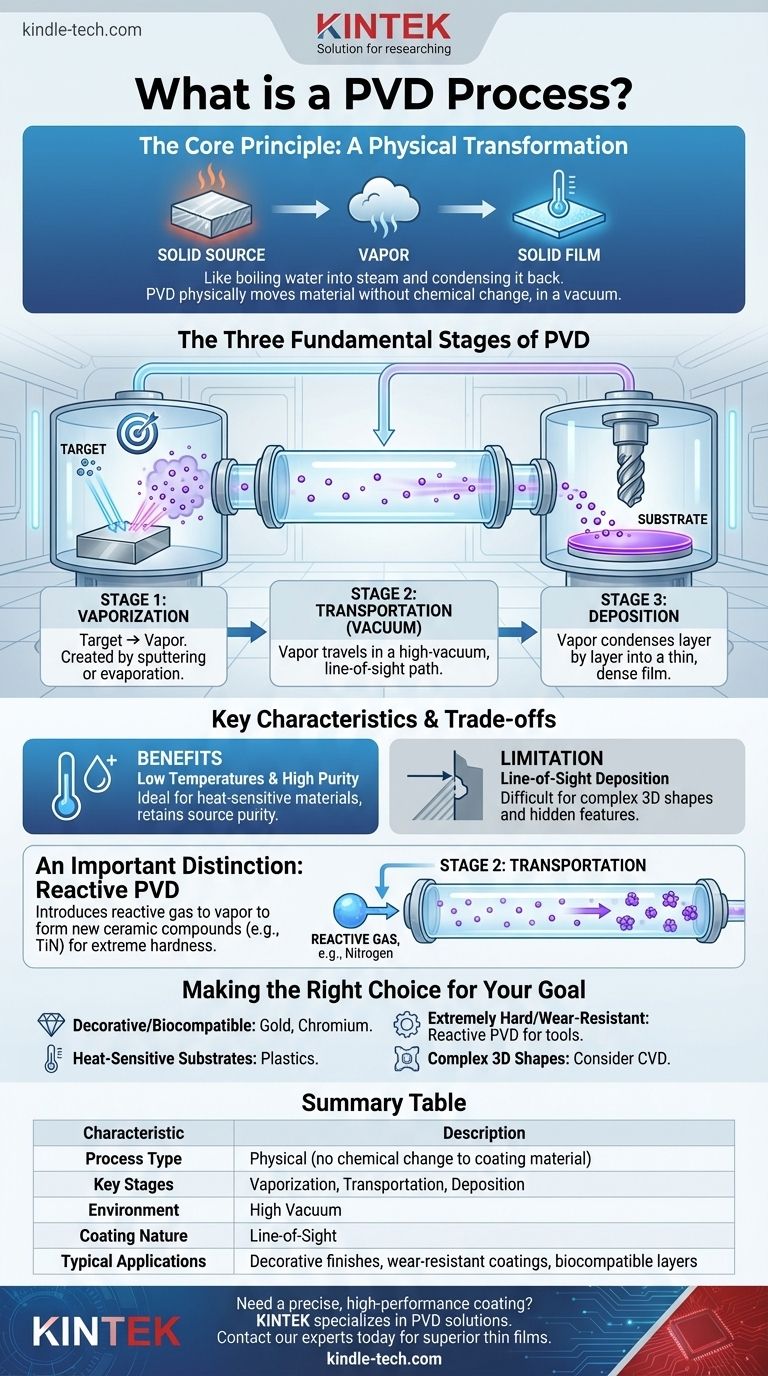

Le principe fondamental : une transformation physique

La façon la plus intuitive de comprendre le PVD est de penser à la vapeur d'eau. Lorsque vous faites bouillir de l'eau, elle se transforme en vapeur (un gaz). Lorsque cette vapeur frappe un miroir froid, elle se condense en liquide (ou en givre solide si le miroir est suffisamment froid).

Le PVD fonctionne sur ce même principe exact, mais avec des matériaux comme le titane, l'or ou les composés céramiques. Le processus déplace physiquement le matériau, il ne le crée pas chimiquement. C'est le principal facteur de différenciation par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD).

Les trois étapes fondamentales du PVD

Chaque processus PVD, quelle que soit la technologie spécifique utilisée, suit une séquence claire en trois étapes. Cela se produit à l'intérieur d'une chambre où l'air a été retiré pour créer un vide poussé.

Étape 1 : Vaporisation (Création du "nuage")

Premièrement, le matériau source solide, appelé la cible, doit être converti en vapeur. Ceci est accompli en le bombardant avec une source d'énergie élevée.

Les méthodes courantes incluent l'évaporation thermique, où le matériau est chauffé jusqu'à ce qu'il se vaporise, ou la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie (un plasma), délogeant les atomes.

Étape 2 : Transport (Le voyage dans le vide)

Une fois les atomes vaporisés, ils se déplacent de la cible vers l'objet à revêtir (le substrat).

Ce voyage doit se faire dans un vide pour empêcher les atomes vaporisés d'entrer en collision avec les molécules d'air. Le vide assure un chemin propre, direct et "en ligne de mire" de la cible au substrat.

Étape 3 : Dépôt (Condensation en film)

Lorsque le nuage de vapeur de matériau atteint le substrat comparativement froid, il se condense et redevient solide.

Ce dépôt se produit couche par couche, souvent atome par atome, ce qui donne un film très mince, dense et très uniforme sur la surface du substrat.

Comprendre les caractéristiques clés et les compromis

Le PVD est choisi pour des raisons spécifiques, et il est essentiel de comprendre ses avantages et ses limites.

L'avantage : basses températures et haute pureté

Parce que le PVD est un processus de transfert physique, il peut être réalisé à des températures relativement basses. Cela le rend idéal pour le revêtement de matériaux sensibles à la chaleur, tels que les plastiques ou certains alliages, qui seraient endommagés par des processus chimiques à haute température.

De plus, comme aucune réaction chimique n'est impliquée, le film déposé conserve la grande pureté du matériau source original.

La limitation : dépôt "en ligne de mire"

Le compromis le plus important du PVD est sa nature "en ligne de mire". Les atomes vaporisés se déplacent en ligne droite, ce qui signifie qu'ils ne peuvent revêtir que les surfaces qu'ils peuvent "voir" depuis la source.

Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des surfaces internes ou des caractéristiques cachées. Les objets doivent souvent être tournés sur des montages complexes pour assurer une couverture uniforme.

Une distinction importante : le PVD réactif

Alors que le PVD standard n'implique aucun changement chimique, une variante courante est le PVD réactif. Dans cette méthode, un gaz réactif (comme l'azote ou l'oxygène) est intentionnellement introduit dans la chambre à vide.

Ce gaz réagit avec les atomes métalliques vaporisés pour former un nouveau composé — tel que le nitrure de titane — qui est ensuite déposé sur le substrat. Cela permet la création de revêtements céramiques extrêmement durs et durables.

Faire le bon choix pour votre objectif

Le PVD n'est pas une solution universelle. Son adéquation dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est une finition de haute pureté, décorative ou biocompatible : Le PVD est un excellent choix pour appliquer des matériaux comme l'or, le chrome ou le titane sans altérer leurs propriétés.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : La température relativement basse du processus PVD le rend supérieur à de nombreuses autres méthodes pour des matériaux comme les plastiques.

- Si votre objectif principal est de créer un revêtement extrêmement dur et résistant à l'usure : Le PVD réactif est la norme de l'industrie pour la création de films céramiques sur des articles comme les outils de coupe et les composants industriels.

- Si votre objectif principal est de revêtir uniformément une forme 3D très complexe : Vous devez examiner attentivement les limitations de la ligne de mire et devrez peut-être étudier des processus alternatifs comme le CVD.

En fin de compte, le PVD est un outil d'ingénierie de surface précis pour le dépôt de films haute performance dans des conditions étroitement contrôlées.

Tableau récapitulatif :

| Caractéristique PVD | Description |

|---|---|

| Type de processus | Physique (pas de changement chimique du matériau de revêtement) |

| Étapes clés | Vaporisation, Transport, Dépôt |

| Environnement | Vide poussé |

| Nature du revêtement | En ligne de mire |

| Applications typiques | Finitions décoratives, revêtements résistants à l'usure, couches biocompatibles |

Besoin d'un revêtement précis et performant pour vos composants ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Que vous développiez de nouveaux produits ou optimisiez un processus de revêtement, nos solutions PVD et notre expertise peuvent vous aider à obtenir des films minces supérieurs avec une excellente adhérence et pureté.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les défis et les objectifs spécifiques de votre laboratoire en matière de revêtement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma