À la base, un gaz inerte est un gaz qui ne subit pas facilement de réactions chimiques avec d'autres substances. Cette qualité de non-réactivité est leur caractéristique déterminante et leur principale valeur. Ils sont utilisés dans les procédés industriels pour créer une atmosphère protectrice, déplaçant l'air réactif (principalement l'oxygène et l'humidité) qui endommagerait ou contaminerait autrement les matériaux en cours de travail. Les exemples courants comprennent l'azote, l'argon et l'hélium.

Le rôle fondamental d'un gaz inerte est d'agir comme un bouclier protecteur. En remplaçant l'air réactif dans un espace de travail, il empêche les réactions chimiques indésirables telles que l'oxydation (rouille) et l'hydrolyse (réaction avec l'eau), assurant ainsi l'intégrité des matériaux lors des procédés de fabrication sensibles.

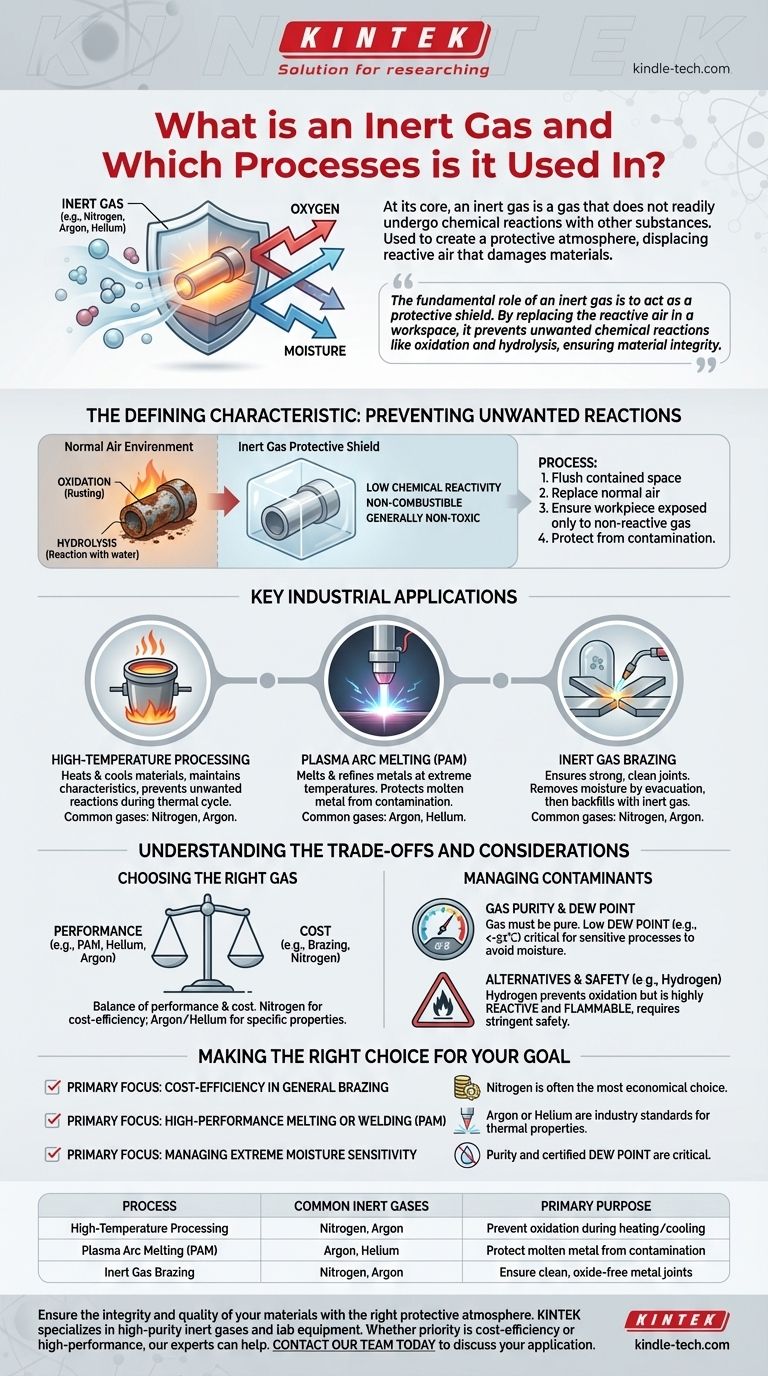

La Caractéristique Définissante : Prévenir les Réactions Indésirables

La valeur des gaz inertes provient de ce qu'ils ne font pas. Dans un environnement rempli d'oxygène et de vapeur d'eau, de nombreux matériaux, surtout lorsqu'ils sont chauffés, réagiront de manière indésirable. Les gaz inertes offrent une solution en créant un environnement contrôlé et non réactif.

Qu'est-ce qui rend un gaz « Inerte » ?

Les gaz inertes ont une très faible réactivité chimique. Cette stabilité signifie qu'ils sont non combustibles et généralement non toxiques. Cette propriété leur permet d'être introduits dans des procédés très sensibles sans interférer avec les changements chimiques ou physiques souhaités.

Les Menaces Principales : Oxydation et Hydrolyse

Les deux réactions indésirables les plus courantes sont celles avec les composants de l'air ambiant. L'oxydation se produit lorsqu'un matériau réagit avec l'oxygène, tandis que l'hydrolyse est une réaction avec l'eau ou l'humidité. Les deux peuvent dégrader la qualité, la résistance et la pureté d'un produit final.

Créer un Bouclier Protecteur

L'application pratique consiste à utiliser le gaz inerte pour purger et remplacer l'air normal dans un espace confiné, tel qu'une chambre ou autour d'une torche de soudage. Ce déplacement garantit que la pièce n'est exposée qu'au gaz non réactif, la protégeant ainsi de la contamination.

Applications Industrielles Clés

La nécessité de prévenir la contamination est essentielle dans de nombreux procédés de fabrication de haute précision et à haute température. Les gaz inertes sont essentiels pour atteindre la qualité et la performance requises dans ces domaines.

Traitement à Haute Température

De nombreux matériaux deviennent beaucoup plus réactifs à haute température. Les gaz inertes sont utilisés pour chauffer et refroidir les matériaux tout en garantissant qu'ils conservent leurs caractéristiques spécifiques, empêchant les réactions indésirables qui se produiraient dans l'air normal pendant le cycle thermique.

Fusion par Arc Plasma (PAM)

La fusion par arc plasma (PAM) est un procédé qui utilise des températures extrêmement élevées pour faire fondre et affiner les métaux. Pour protéger le métal en fusion de la contamination, une atmosphère inerte contrôlée est essentielle. Les gaz inertes les plus couramment utilisés pour cette application sont l'Hélium ou l'Argon.

Brasage sous Gaz Inerte

Le brasage est un procédé utilisé pour joindre deux pièces de métal. Pour assurer une soudure solide et propre, les surfaces métalliques doivent être exemptes d'oxydes. Le brasage est souvent effectué dans des chambres scellées où le chauffage et l'évacuation sont d'abord utilisés pour éliminer l'humidité avant que la chambre ne soit réalimentée en gaz inerte.

Comprendre les Compromis et les Considérations

Bien que le principe soit simple, le choix et la gestion d'un gaz inerte dépendent de l'application spécifique, du coût et du niveau de pureté requis.

Choisir le Bon Gaz

La sélection d'un gaz inerte est un équilibre entre performance et coût. Par exemple, dans les applications de brasage, l'Azote est un choix très courant car il est efficace et nettement moins cher que d'autres options. Pour les procédés plus exigeants comme le PAM, les propriétés spécifiques de l'Argon ou de l'Hélium sont requises.

Gestion des Contaminants dans le Gaz

Le gaz inerte lui-même doit être pur. Pour les procédés sensibles comme le brasage, le gaz doit avoir un point de rosée très bas (une mesure de la teneur en humidité), souvent spécifié à moins de -51℃. Cela garantit que l'atmosphère protectrice n'introduit pas involontairement le contaminant même qu'elle est censée éliminer.

Alternatives et Sécurité

Dans certains cas, d'autres gaz sont utilisés pour obtenir un effet protecteur similaire. L'Hydrogène, par exemple, est excellent pour prévenir l'oxydation. Cependant, contrairement à un gaz véritablement inerte, l'hydrogène est hautement réactif et inflammable, ce qui en fait une alternative plus dangereuse nécessitant des protocoles de sécurité stricts.

Faire le Bon Choix pour Votre Objectif

La sélection du gaz approprié et des paramètres de procédé est essentielle pour garantir la qualité du produit et l'efficacité opérationnelle. La décision doit toujours être directement liée aux exigences spécifiques du matériau et du procédé.

- Si votre objectif principal est la rentabilité dans le brasage général : L'azote est souvent le choix le plus économique pour créer une atmosphère protectrice de base.

- Si votre objectif principal est la fusion ou le soudage haute performance (comme le PAM) : L'Argon ou l'Hélium sont les normes de l'industrie, choisis pour leurs propriétés spécifiques de plasma et thermiques.

- Si votre objectif principal est de gérer une sensibilité extrême à l'humidité : La pureté et le point de rosée certifié de votre approvisionnement en gaz inerte sont aussi critiques que le choix du gaz lui-même.

En fin de compte, utiliser correctement un gaz inerte est une étape fondamentale pour garantir la qualité, la résistance et l'intégrité de votre produit final.

Tableau Récapitulatif :

| Procédé | Gaz Inertes Couramment Utilisés | Objectif Principal |

|---|---|---|

| Traitement à Haute Température | Azote, Argon | Prévenir l'oxydation pendant le chauffage/refroidissement |

| Fusion par Arc Plasma (PAM) | Argon, Hélium | Protéger le métal en fusion de la contamination |

| Brasage sous Gaz Inerte | Azote, Argon | Assurer des joints métalliques propres et sans oxyde |

Assurez l'intégrité et la qualité de vos matériaux avec la bonne atmosphère protectrice. KINTEK est spécialisé dans la fourniture de gaz inertes de haute pureté et d'équipements de laboratoire pour tous vos besoins industriels et de laboratoire. Que votre priorité soit la rentabilité avec l'azote ou la haute performance avec l'argon, nos experts peuvent vous aider à sélectionner la solution optimale. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et garantir la résistance et la pureté de votre produit final.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'utilité de l'azote gazeux dans un four ? Maîtriser les atmosphères contrôlées pour un traitement thermique de précision

- Comment un four de frittage sous atmosphère contribue-t-il à la préparation d'électrodes à air composites LAGP-NCNT ?

- Quelle est la fonction d'un four à atmosphère à haute température dans la carbonisation de la biomasse ? Optimisez votre recherche sur le carbone

- Pourquoi un four à atmosphère d'argon est-il nécessaire pour le revenu à long terme de l'acier 12%Cr ? Assurer l'intégrité du matériau

- Quelle est le point de rosée d'un four de frittage ? Une clé pour prévenir l'oxydation et garantir la qualité

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Que se passe-t-il pendant le processus de recuit ? Un guide pour l'adoucissement contrôlé et la relaxation des contraintes

- Pourquoi une atmosphère inerte purgée à l'azote est-elle nécessaire pour la synthèse du S-nZVI ? Préserver une réactivité élevée et l'intégrité métallique