À la base, le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone est un procédé de fabrication « de bas en haut » où un gaz riche en carbone est chauffé dans un four. Ce gaz se décompose sur de minuscules particules de catalyseur métallique, et les atomes de carbone libérés s'auto-assemblent en structures cylindriques creuses appelées nanotubes. Cette méthode est devenue la norme industrielle car elle est beaucoup plus évolutive et contrôlable que les techniques plus anciennes comme la décharge à l'arc ou l'ablation laser.

Le dépôt chimique en phase vapeur n'est pas seulement une façon de fabriquer des nanotubes de carbone ; c'est la technologie fondamentale qui les a fait passer d'une curiosité de laboratoire à un matériau commercialement viable. Sa valeur réside dans l'offre d'un contrôle structurel précis à une échelle et à un coût qu'aucune autre méthode ne peut égaler.

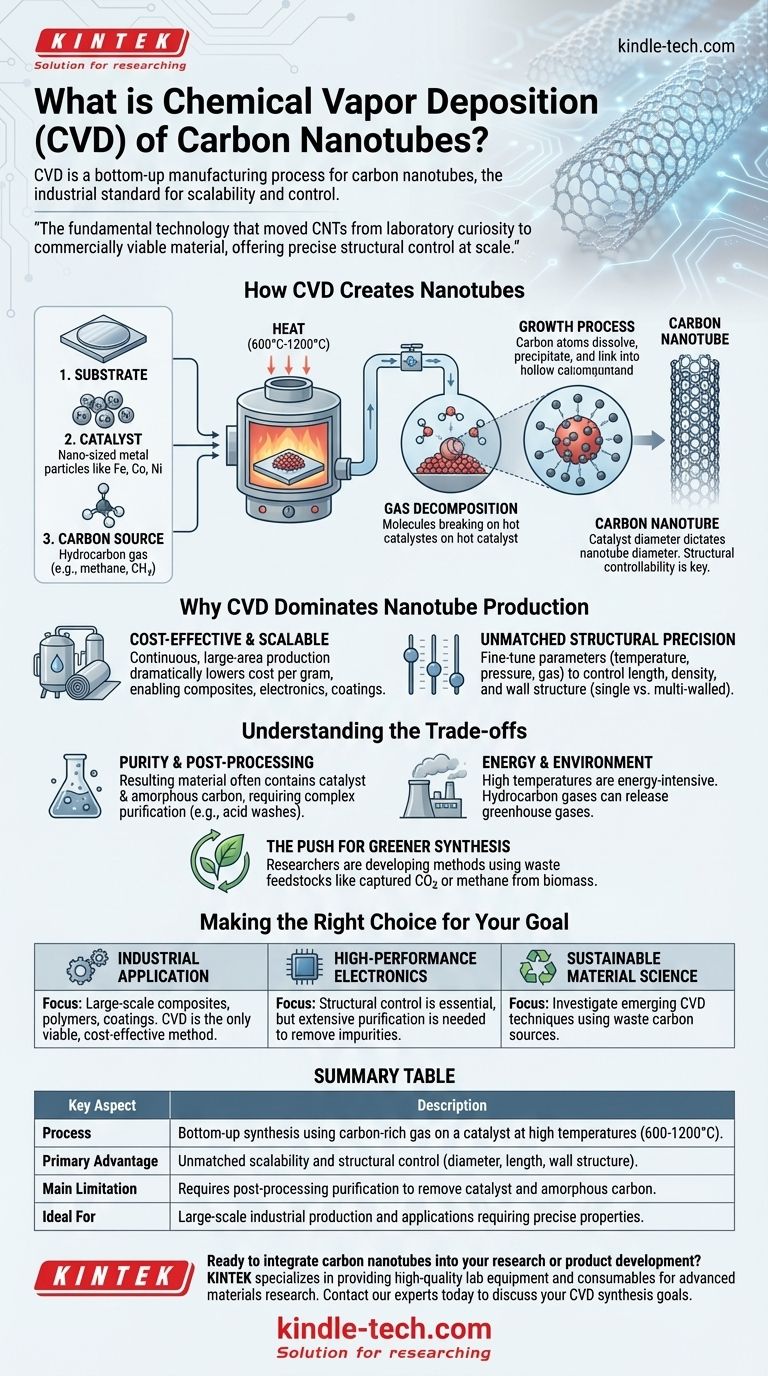

Comment le dépôt chimique en phase vapeur crée des nanotubes

En gros, le processus est analogue à la vapeur se condensant en eau sur une surface froide. Dans le CVD, cependant, une réaction chimique dépose des atomes de carbone solides à partir d'un gaz.

Les composants clés

La synthèse nécessite trois éléments clés fonctionnant de concert au sein d'un réacteur à haute température :

- Le Substrat : C'est le matériau de base, généralement du silicium ou du quartz, qui fournit une surface stable pour que la réaction ait lieu.

- Le Catalyseur : Ce sont des particules métalliques de taille nanométrique, telles que le fer, le cobalt ou le nickel. Le catalyseur est le point de départ critique où commence la croissance du nanotube.

- La Source de Carbone : Il s'agit d'un gaz hydrocarboné (comme le méthane, l'acétylène ou l'éthylène) qui s'écoule dans le réacteur. Il sert de « matière première » pour les atomes de carbone.

Le processus de croissance : une réaction thermique

Le processus se déroule selon une séquence contrôlée. Premièrement, le substrat, revêtu de nanoparticules de catalyseur, est chauffé à une température élevée, généralement entre 600°C et 1200°C.

Ensuite, le gaz source de carbone est introduit dans le réacteur. La chaleur intense provoque la décomposition des molécules de gaz à la surface des particules de catalyseur chaudes.

Enfin, les atomes de carbone maintenant libérés se dissolvent dans la particule de catalyseur et précipitent hors de celle-ci, où ils s'enchaînent selon le motif hexagonal caractéristique d'un nanotube de carbone, s'élevant comme une lame d'herbe poussant hors du sol.

Pourquoi le catalyseur est la clé du contrôle

Le processus est plus précisément appelé Dépôt Chimique Catalytique en Phase Vapeur (CCVD) car le catalyseur n'est pas seulement un initiateur ; c'est un modèle.

Le diamètre de la nanoparticule de catalyseur dicte directement le diamètre du nanotube résultant. En concevant soigneusement la taille de ces particules de catalyseur avant le début de la croissance, les fabricants peuvent produire des nanotubes avec des diamètres spécifiques et uniformes. Ce niveau de « contrôlabilité structurelle » est unique au CVD et est essentiel pour créer des matériaux aux propriétés électroniques et mécaniques prévisibles.

Pourquoi le CVD domine la production de nanotubes

Les méthodes plus anciennes comme l'ablation laser et la décharge à l'arc — qui impliquent la vaporisation de graphite pur avec une énergie intense — sont efficaces pour la recherche à petite échelle mais sont impraticables pour la production de masse. Le CVD a résolu le problème de l'échelle.

Rentabilité et évolutivité

Le CVD est un processus plus continu et moins gourmand en énergie par rapport à ses prédécesseurs. Il peut être adapté pour revêtir des substrats de grande surface ou fonctionner en continu dans de grands réacteurs, réduisant considérablement le coût par gramme de nanotubes et permettant leur utilisation dans les composites, l'électronique et les revêtements.

Précision structurelle inégalée

Au-delà du contrôle du diamètre, les opérateurs peuvent affiner d'autres paramètres du CVD — tels que la température, la pression et la composition du gaz — pour influencer la longueur, la densité et même la structure de la paroi (à paroi simple ou à parois multiples) des nanotubes. Cela fait du CVD la méthode de choix pour toute application nécessitant des caractéristiques de nanotubes sur mesure.

Comprendre les compromis

Malgré sa domination, le processus CVD n'est pas parfait. Comprendre ses limites est essentiel pour les applications pratiques.

Pureté et post-traitement

Le matériau nanotubulaire résultant est souvent un mélange contenant non seulement les nanotubes désirés, mais aussi des particules de catalyseur résiduelles et du « carbone amorphe » non cristallin indésirable. Ces impuretés doivent être éliminées par des étapes de post-traitement complexes comme les lavages acides, ce qui ajoute des coûts et de la complexité.

Consommation d'énergie et impact environnemental

Les températures élevées requises pour le CVD consomment une quantité importante d'énergie. De plus, l'utilisation de gaz d'alimentation hydrocarbonés signifie que le processus peut libérer des gaz à effet de serre. Cette étape de synthèse est la principale source de l'écotoxicité potentielle et de l'empreinte environnementale des nanotubes de carbone.

La poussée pour une synthèse plus écologique

Pour répondre à ces préoccupations environnementales, les chercheurs développent activement des méthodes CVD qui utilisent des matières premières « vertes » ou des déchets. Cela comprend des techniques pionnières pour utiliser le dioxyde de carbone (CO2) capturé ou le méthane produit à partir de la biomasse comme source de carbone, dans le but de rendre la production de nanotubes plus durable.

Faire le bon choix pour votre objectif

Votre application dicte la manière dont vous devez considérer le processus CVD et ses résultats.

- Si votre objectif principal est l'application industrielle à grande échelle : Le CVD est la seule méthode viable pour produire le volume nécessaire de CNT pour les composites, les polymères ou les revêtements de manière rentable.

- Si votre objectif principal est l'électronique haute performance : Le contrôle structurel du CVD est essentiel, mais vous devez tenir compte de la nécessité d'une purification approfondie pour éliminer les impuretés de catalyseur métallique qui perturberaient autrement les performances de l'appareil.

- Si votre objectif principal est la science des matériaux durables : Étudiez les techniques CVD émergentes qui utilisent des sources de carbone résiduelles comme le CO2 capturé ou le méthane pyrolysé pour s'aligner sur les objectifs environnementaux et réduire l'impact sur le cycle de vie.

Comprendre les principes du CVD est la première étape pour tirer parti des propriétés remarquables des nanotubes de carbone pour les innovations futures.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Synthèse de bas en haut utilisant un gaz riche en carbone sur un catalyseur à haute température (600-1200°C). |

| Avantage principal | Évolutivité et contrôle structurel inégalés (diamètre, longueur, structure de paroi) par rapport aux méthodes plus anciennes. |

| Principale limitation | Nécessite une purification post-traitement pour éliminer les particules de catalyseur et les impuretés de carbone amorphe. |

| Idéal pour | Production industrielle à grande échelle (composites, revêtements) et applications nécessitant des propriétés de nanotubes précises. |

Prêt à intégrer des nanotubes de carbone dans votre recherche ou le développement de produits ?

La synthèse contrôlée des nanotubes de carbone par CVD est essentielle pour libérer leur potentiel. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables de haute qualité nécessaires à la recherche sur les matériaux avancés, y compris la préparation des catalyseurs et les systèmes de réacteurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs spécifiques de synthèse de nanotubes de carbone, de la recherche initiale à la production évolutive.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la différence entre le revêtement en couche mince et le revêtement en couche épaisse ? Un guide des procédés de dépôt

- Pourquoi un porte-échantillon rotatif de haute précision est-il nécessaire pour les revêtements Al-Zr ? Assurer l'uniformité et la précision

- Quelle est la composition chimique de l'huile de pyrolyse ? Une émulsion complexe d'eau et de composés organiques oxygénés

- Quels sont les précurseurs utilisés dans la synthèse CVD du graphène ? Choix clés pour une croissance de haute qualité

- Qu'est-ce que le revêtement CVD ? Un guide pour une résistance à l'usure supérieure des pièces complexes

- Comment les revêtements optiques sont-ils appliqués ? Atteignez la précision grâce à des méthodes avancées de dépôt sous vide

- Quelle est la méthode de dépôt chimique en phase vapeur thermique pour les nanotubes de carbone ? La clé de la production évolutive de nanotubes

- Quel est l'avantage clé de l'utilisation du carbure de silicium (SiC) comme substrat pour la croissance de graphène par CVD ? Obtenir du graphène autoportant