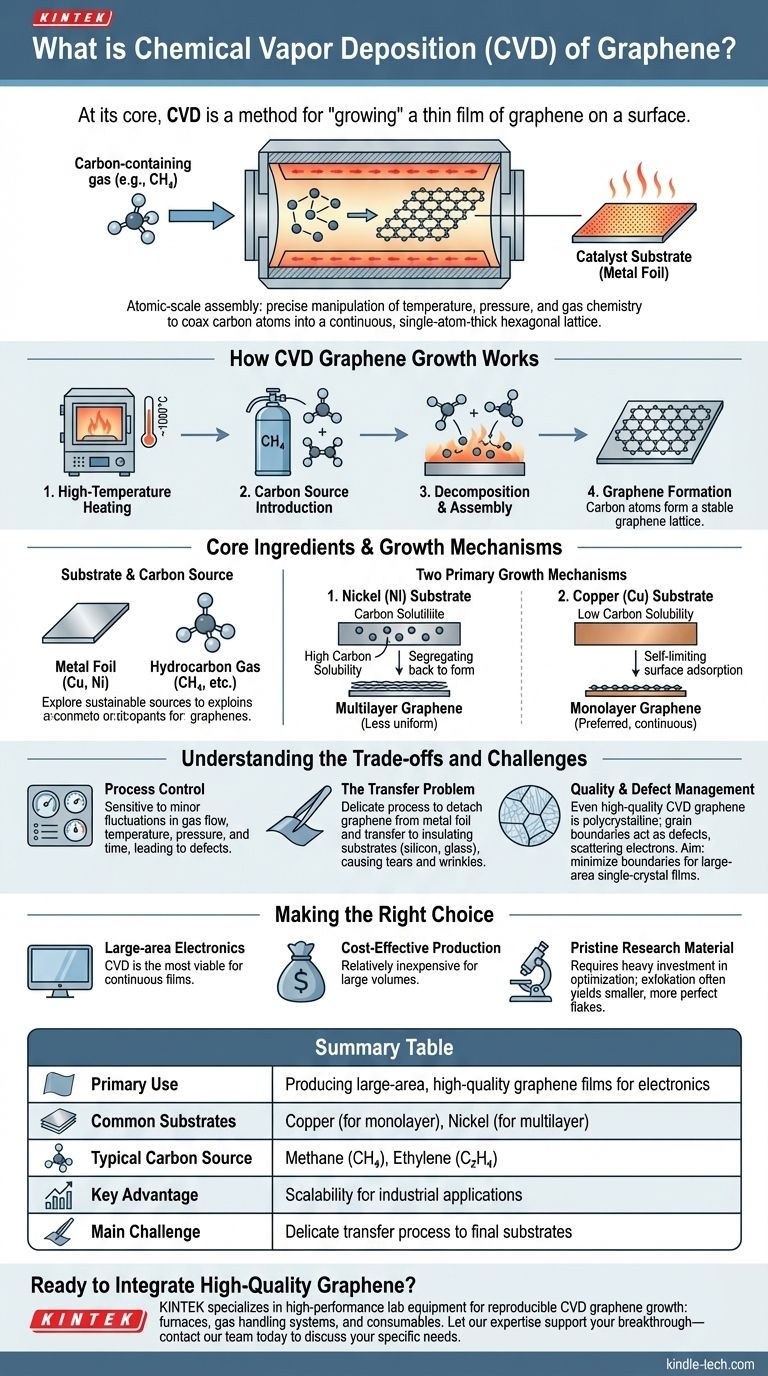

À la base, le dépôt chimique en phase vapeur (CVD) est une méthode pour "faire croître" un film mince de graphène sur une surface. Il fonctionne en introduisant un gaz contenant du carbone dans un four à haute température, ce qui provoque la décomposition du gaz et le dépôt d'une seule couche d'atomes de carbone sur un substrat catalytique, généralement une feuille métallique comme le cuivre ou le nickel. Cette technique est actuellement la méthode la plus prometteuse et la plus largement utilisée pour produire des films de graphène de grande surface et de haute qualité, adaptés aux applications industrielles et électroniques.

Le CVD n'est pas une recette unique, mais un processus d'assemblage à l'échelle atomique hautement contrôlé. Son succès repose sur la manipulation précise de la température, de la pression et de la chimie des gaz pour amener les atomes de carbone à former un réseau hexagonal continu, d'une seule épaisseur atomique, sur une surface métallique.

Comment fonctionne la croissance du graphène par CVD

Pour comprendre le CVD, il est préférable de le considérer comme une réaction chimique soigneusement orchestrée se produisant sur une surface. Le processus comporte quelques composants et mécanismes fondamentaux.

Les ingrédients principaux : Substrat et source de carbone

Le processus nécessite deux matériaux clés : un substrat de croissance et un précurseur de carbone.

Le substrat est généralement une feuille métallique qui agit comme catalyseur pour la réaction. Le cuivre (Cu) et le nickel (Ni) sont les choix les plus courants.

Le précurseur de carbone est un gaz hydrocarboné qui se décomposera pour fournir les atomes de carbone. Les exemples courants incluent le méthane (CH₄), l'éthylène (C₂H₄) ou l'acétylène (C₂H₂). Les chercheurs explorent également des sources de carbone solides et liquides, y compris les déchets plastiques, pour rendre le processus plus durable.

La réaction à haute température

Le processus CVD se déroule selon une séquence contrôlée dans un four sous vide :

- Le substrat métallique est chauffé à une température élevée, souvent autour de 1000°C.

- Le gaz contenant du carbone est introduit dans la chambre à basse pression.

- À cette haute température, les molécules de gaz se décomposent sur la surface métallique chaude.

- Les atomes de carbone libérés se réorganisent ensuite pour former la structure en réseau stable, en nid d'abeille, du graphène.

Deux mécanismes de croissance principaux

Le choix du substrat métallique modifie fondamentalement la manière dont le film de graphène se forme.

Avec un métal comme le Nickel, qui a une solubilité élevée du carbone, les atomes de carbone se dissolvent et diffusent d'abord dans le métal en vrac. Lorsque le substrat est refroidi, le carbone se ségrège à la surface pour former des couches de graphène. Cela peut parfois conduire à des couches multiples, moins uniformes.

Avec un métal comme le Cuivre, qui a une très faible solubilité du carbone, le processus est auto-limitant. Le graphène se développe directement sur la surface par adsorption, et une fois qu'une couche complète est formée, l'activité catalytique de la surface est désactivée. Cela fait du cuivre le substrat préféré pour produire de grandes couches continues de graphène monocouche.

Comprendre les compromis et les défis

Bien que le CVD soit la méthode principale pour une production évolutive, il n'est pas sans complexités. L'obtention d'un matériau de haute qualité nécessite de surmonter d'importants obstacles techniques.

Le rôle critique du contrôle des processus

La qualité finale du film de graphène est extrêmement sensible aux paramètres du processus. Des fluctuations mineures dans les débits de gaz, la température, la pression ou le temps de réaction peuvent introduire des défauts, des plis ou des zones multicouches indésirables dans le film. La production de graphène monocristallin à l'échelle de la tranche nécessite un contrôle de processus extrêmement strict.

Le problème du transfert

Le graphène cultivé par CVD est sur une feuille métallique, mais la plupart des applications le nécessitent sur un substrat isolant comme le silicium ou le verre. Le film doit être soigneusement détaché du métal et transféré sur le nouveau substrat. Ce processus de transfert est délicat et une source majeure de déchirures, de plis et de contamination qui peuvent dégrader les propriétés exceptionnelles du graphène.

Gestion de la qualité et des défauts

Même avec un excellent contrôle, le graphène CVD est polycristallin, ce qui signifie qu'il est composé de nombreux petits domaines cristallins assemblés. Les limites entre ces domaines agissent comme des défauts qui peuvent disperser les électrons et affaiblir le matériau. Minimiser ces joints de grains pour créer des films monocristallins quasi parfaits sur de grandes surfaces reste un objectif principal de la recherche actuelle.

Faire le bon choix pour votre objectif

Votre application dicte si les avantages du CVD l'emportent sur ses défis. Tenez compte de votre objectif principal lors de l'évaluation de cette technologie.

- Si votre objectif principal est l'électronique de grande surface ou les conducteurs transparents : Le CVD est la méthode de production la plus viable, car c'est la seule technique qui produit de manière fiable les films grands et continus requis pour ces applications.

- Si votre objectif principal est la production de matériaux rentables : Le CVD est relativement peu coûteux pour de grands volumes par rapport à des méthodes comme l'exfoliation, ce qui en fait le choix évident pour la mise à l'échelle industrielle.

- Si votre objectif principal est un matériau vierge et sans défaut pour la recherche fondamentale : Bien que le CVD puisse produire des échantillons de haute qualité, vous devez investir massivement dans l'optimisation et la caractérisation des processus, car l'exfoliation mécanique du graphite donne souvent des flocons plus petits mais plus structurellement parfaits.

Comprendre les principes et les compromis inhérents au CVD est la première étape pour exploiter le potentiel du graphène pour des applications concrètes.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Utilisation principale | Production de films de graphène de grande surface et de haute qualité pour l'électronique |

| Substrats courants | Cuivre (pour monocouche), Nickel (pour multicouche) |

| Source de carbone typique | Méthane (CH₄), Éthylène (C₂H₄) |

| Avantage clé | Évolutivité pour les applications industrielles |

| Défi principal | Processus de transfert délicat vers les substrats finaux |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ? Le contrôle précis requis pour une croissance réussie du graphène par CVD repose sur des équipements de laboratoire haute performance. KINTEK est spécialisé dans les fours, les systèmes de gestion des gaz et les consommables dont les laboratoires dépendent pour obtenir des résultats reproductibles. Laissez notre expertise en équipement de laboratoire soutenir votre prochaine percée—contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD