À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication permettant de faire croître des films solides extrêmement minces et de haute qualité sur une surface. Dans la fabrication de semi-conducteurs, cela implique l'introduction de gaz réactifs soigneusement sélectionnés dans une chambre à vide contenant des tranches de silicium. Ces gaz subissent une réaction chimique contrôlée, déposant une nouvelle couche solide qui devient un élément fondamental de la micropuce finale.

Comprendre le dépôt chimique en phase vapeur ne consiste pas seulement à revêtir une surface ; il s'agit de comprendre comment les villes microscopiques et multicouches à l'intérieur d'une puce informatique sont construites, couche par couche précise, en transformant le gaz en matériau solide.

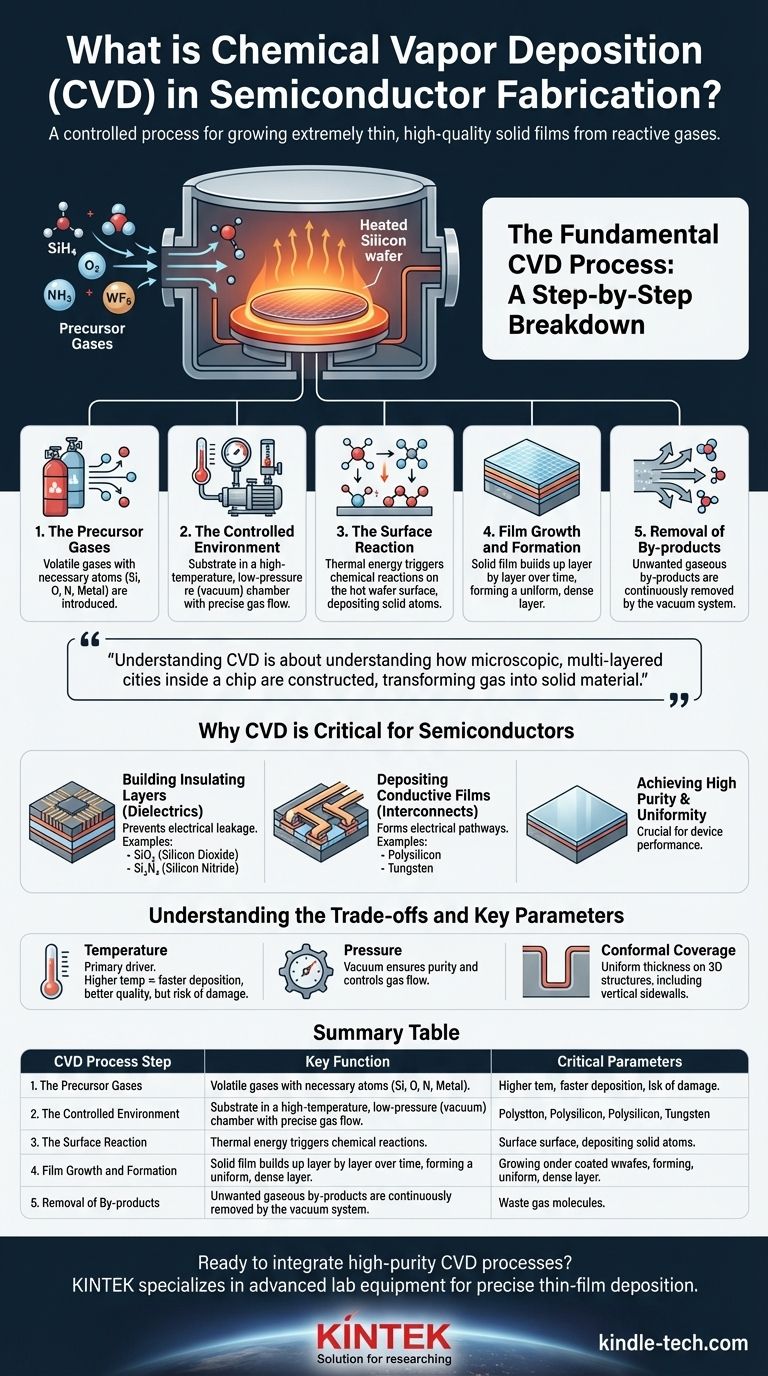

Le processus CVD fondamental : une explication étape par étape

Pour bien comprendre le CVD, il est préférable de le visualiser comme un processus de construction contrôlé à haute température où les matériaux de construction arrivent sous forme de gaz.

Les gaz précurseurs

Le processus commence par un ou plusieurs gaz volatils, appelés précurseurs. Ces gaz sont spécifiquement choisis parce qu'ils contiennent les atomes nécessaires au film final (par exemple, silicium, oxygène, azote ou un métal).

L'environnement contrôlé

La tranche de silicium, ou substrat, est placée à l'intérieur d'une chambre de réaction. L'environnement de cette chambre est étroitement contrôlé pour trois variables clés : haute température, basse pression (vide) et un débit de gaz précis.

La réaction de surface

Lorsque les gaz précurseurs s'écoulent sur le substrat chauffé, l'énergie thermique déclenche une réaction chimique. Les gaz se décomposent ou réagissent entre eux directement sur la surface chaude de la tranche.

Cette réaction provoque la "précipitation" des atomes souhaités de leur état gazeux et leur liaison ferme au substrat, formant une nouvelle couche solide.

Croissance et formation du film

Ce processus de dépôt n'est pas instantané. Le film solide s'accumule au fil du temps, souvent atome par atome, pour former une couche uniforme et dense sur toute la tranche. L'épaisseur est contrôlée par la durée du processus.

Élimination des sous-produits

La réaction chimique crée presque toujours des sous-produits gazeux indésirables. Ces déchets volatils sont continuellement éliminés de la chambre par le flux de gaz du système de vide, ne laissant derrière eux que le film pur et solide.

Pourquoi le CVD est essentiel pour les semi-conducteurs

Le CVD n'est pas seulement l'une des nombreuses options ; c'est une technique essentielle utilisée à plusieurs reprises lors de la fabrication d'une seule puce pour construire différentes parties de ses circuits complexes.

Construction de couches isolantes

Les circuits nécessitent des isolants pour empêcher le courant électrique de fuir entre les fils. Le CVD est la principale méthode de dépôt de films isolants de haute pureté, tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Dépôt de films conducteurs

Les "fils" qui connectent les transistors sont également souvent créés à l'aide du CVD. Il est utilisé pour déposer des films de polysilicium (une forme de silicium) et divers métaux comme le tungstène, qui servent de chemins conducteurs dans le circuit intégré.

Atteindre une pureté et une uniformité élevées

La performance d'un dispositif semi-conducteur dépend de manière critique de la qualité de ses couches. Le CVD permet un contrôle exceptionnel de la pureté et de l'épaisseur du film déposé, garantissant des performances constantes sur toute la tranche.

Comprendre les compromis et les paramètres clés

Le succès d'un processus CVD dépend d'un équilibre délicat de facteurs concurrents. Les ingénieurs doivent gérer ces variables pour atteindre le résultat souhaité.

Le rôle de la température

La température est le principal moteur de la réaction chimique. Des températures plus élevées entraînent généralement des vitesses de dépôt plus rapides et des films de meilleure qualité. Cependant, une chaleur excessive peut endommager les structures délicates déjà construites sur la puce lors des étapes précédentes.

L'impact de la pression

Le fonctionnement sous vide est non négociable. L'environnement sous vide garantit la pureté en éliminant les molécules d'air indésirables et aide à contrôler le flux des gaz précurseurs. Différentes pressions sont utilisées pour influencer les propriétés finales du film et la manière dont il recouvre uniformément la surface.

Le défi de la couverture conforme

À mesure que les puces deviennent plus tridimensionnelles, un défi clé consiste à garantir que le film déposé est d'épaisseur égale sur les parois latérales verticales et sur les surfaces horizontales. Cette propriété, connue sous le nom de conformité, est un paramètre critique que le CVD est particulièrement capable de contrôler.

Faire le bon choix pour votre objectif

Les objectifs spécifiques de votre étape de fabrication dictent l'approche idéale du CVD.

- Si votre objectif principal est de créer une couche isolante (diélectrique) impeccable : Vous avez besoin d'un processus qui garantit une uniformité et une pureté exceptionnelles, car même des défauts microscopiques peuvent entraîner une défaillance du circuit.

- Si votre objectif principal est de former des chemins conducteurs (interconnexions) : Votre priorité est d'obtenir une excellente adhérence à la couche sous-jacente et les propriétés électriques précises requises pour le circuit.

- Si votre objectif principal est de revêtir des structures tridimensionnelles complexes : Vous devez privilégier une variante CVD connue pour sa haute conformité, garantissant que le film est d'épaisseur égale sur toutes les surfaces exposées.

En fin de compte, maîtriser le CVD, c'est maîtriser la capacité à construire l'architecture complexe et multicouche qui définit l'électronique moderne.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Paramètres critiques |

|---|---|---|

| Gaz précurseurs | Fournir des atomes (par exemple, Si, O, N) pour le film | Composition du gaz, pureté |

| Environnement contrôlé | Permettre la réaction chimique | Température, pression, débit de gaz |

| Réaction de surface | Décomposer les gaz pour déposer un film solide | Température du substrat |

| Croissance du film | Construire une couche uniforme et dense | Durée du processus |

| Élimination des sous-produits | Maintenir la pureté du film | Efficacité du système de vide |

Prêt à intégrer des processus CVD de haute pureté dans votre fabrication de semi-conducteurs ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés essentiels pour un dépôt de couches minces précis. Nos solutions vous aident à obtenir les revêtements uniformes et conformes essentiels pour les micropuces de nouvelle génération. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de fabrication de semi-conducteurs de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?