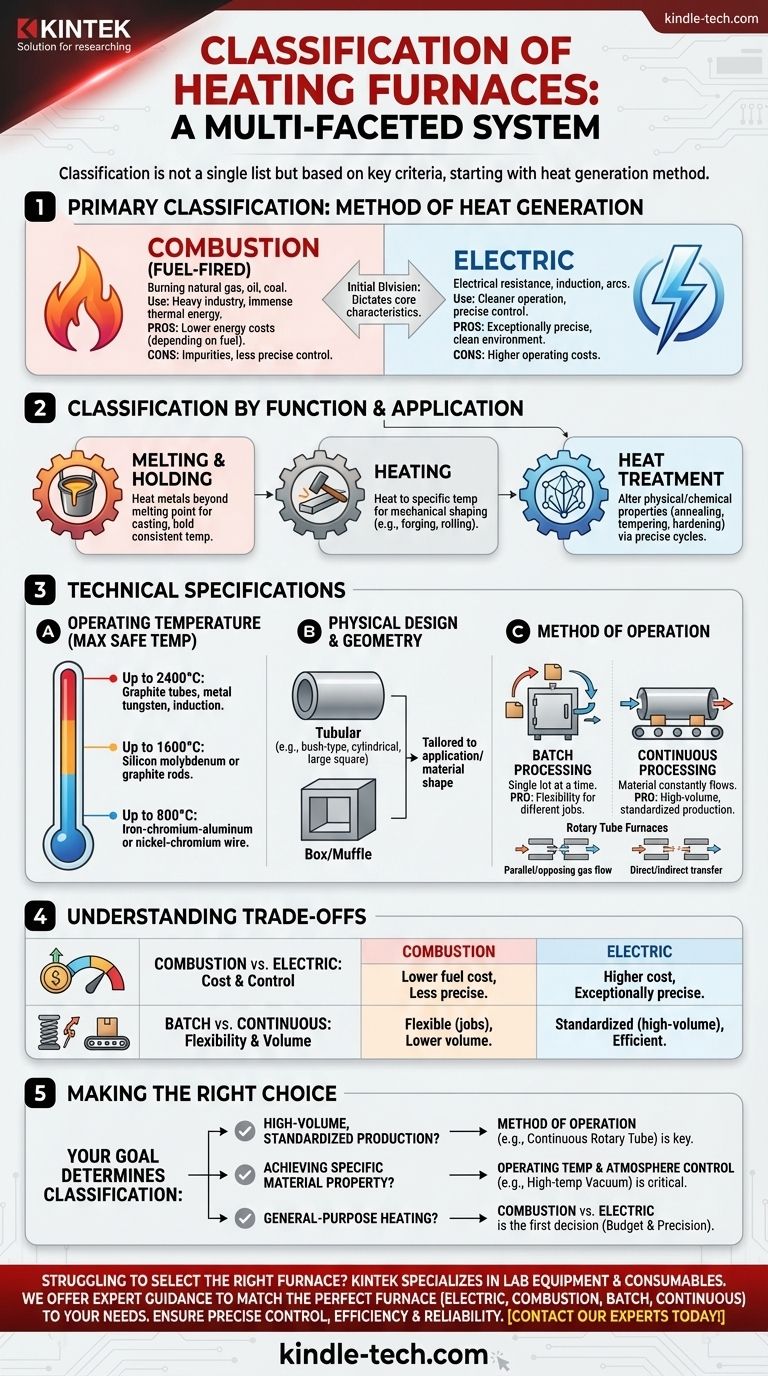

La classification des fours de chauffage n'est pas une liste unique, mais un système multifacette basé sur plusieurs critères clés. Au niveau le plus fondamental, les fours sont classés selon leur méthode de production de chaleur : soit par la combustion de combustible, soit par l'utilisation d'électricité.

Bien que la distinction initiale se fasse entre les types à combustible et électriques, une véritable compréhension vient de la reconnaissance que les fours sont ensuite classés par leur fonction, leur température de fonctionnement, leur conception physique et leur méthode de fonctionnement pour correspondre à des processus industriels spécifiques.

La classification primaire : méthode de production de chaleur

La façon la plus courante de classer les fours est par leur source d'énergie primaire. Cette division initiale dicte de nombreuses caractéristiques fondamentales du four, du coût à la précision.

Fours à combustion (à combustible)

Les fours à combustion génèrent de la chaleur en brûlant des combustibles tels que le gaz naturel, le pétrole ou le charbon. Ils sont largement utilisés dans l'industrie lourde pour les applications nécessitant une immense énergie thermique.

Fours électriques

Les fours électriques utilisent l'énergie électrique pour générer de la chaleur. Ceci est généralement réalisé par des méthodes telles que la résistance électrique, l'induction ou les arcs électriques, offrant un fonctionnement plus propre et un contrôle plus précis de la température.

Classification par fonction et application

Au-delà de la source de chaleur, les fours sont définis par ce qu'ils sont conçus pour faire. Cette classification fonctionnelle aligne l'équipement avec un objectif industriel spécifique.

Fours de fusion et de maintien

Ces fours sont conçus pour chauffer les métaux au-delà de leur point de fusion pour la coulée. Ils doivent également être capables de maintenir le métal en fusion à une température constante.

Fours de chauffage

Le but de ces fours est de chauffer les matériaux à une température spécifique pour le formage mécanique. Cela inclut des processus comme le forgeage ou le laminage, où le matériau doit être ramolli mais non fondu.

Fours de traitement thermique

Ces fours sont utilisés pour modifier les propriétés physiques et chimiques d'un matériau. Des processus comme le recuit, la trempe et le durcissement nécessitent des cycles de température précis pour obtenir la microstructure souhaitée.

Classification par spécifications techniques

Pour les applications d'ingénierie et spécifiques aux processus, les fours sont classés selon leurs caractéristiques techniques et de conception. Ces détails déterminent l'adéquation d'un four pour des tâches hautement spécialisées.

Température de fonctionnement

Une classification critique est la température de fonctionnement maximale sécuritaire du four. Celle-ci est déterminée par les matériaux utilisés pour ses éléments chauffants et son isolation.

Par exemple, les fours sous vide sont souvent classés de cette manière :

- Jusqu'à 800°C : Utilisation d'éléments chauffants en fil de fer-chrome-aluminium ou nickel-chrome.

- Jusqu'à 1600°C : Nécessitent des éléments plus robustes comme des barres de silicium-molybdène ou des barres de graphite.

- Jusqu'à 2400°C : Reposent sur des méthodes avancées comme les tubes de graphite, le tungstène métallique ou le chauffage par induction.

Conception physique et géométrie

La forme et la structure d'un four sont adaptées à son application. Les fours tubulaires, par exemple, peuvent être classés comme des conceptions de type buisson, cylindriques ou de grande taille carrée selon le matériau traité.

Méthode de fonctionnement

Cette classification décrit comment le matériau se déplace à travers le four et comment la chaleur est transférée.

Les fours tubulaires rotatifs, conçus pour le traitement continu, sont classés par leur méthode d'échange de chaleur (flux de gaz parallèle ou opposé) et de transfert d'énergie (direct, indirect ou combiné). Cela détermine l'efficacité et l'uniformité du chauffage pour les matériaux qui traversent l'unité.

Comprendre les compromis

Choisir ou spécifier un four nécessite de comprendre les compromis inhérents entre les différentes classifications. Aucun type n'est universellement supérieur ; le meilleur choix dépend toujours du contexte.

Combustion vs. Électrique : Coût et Contrôle

Les fours à combustion ont souvent des coûts énergétiques plus faibles là où le combustible est bon marché, mais ils peuvent introduire des impuretés du combustible et offrent un contrôle moins précis de la température. Les fours électriques sont plus coûteux à utiliser mais offrent un contrôle exceptionnellement précis et un environnement de traitement plus propre, ce qui est essentiel pour les matériaux sensibles.

Batch vs. Continu : Flexibilité et Volume

Les fours peuvent être conçus pour le traitement par lots (chargement d'un seul lot à la fois) ou le traitement continu (le matériau circule constamment). Les fours par lots offrent une flexibilité pour différentes tâches, tandis que les fours continus, comme les modèles à tube rotatif, sont conçus pour une production à grand volume et standardisée où l'efficacité est primordiale.

Faire le bon choix pour votre objectif

Votre objectif principal détermine quelle classification est la plus importante pour votre décision.

- Si votre objectif principal est une production à grand volume et standardisée : La méthode de fonctionnement (par exemple, un four tubulaire rotatif continu) est la classification la plus pertinente.

- Si votre objectif principal est d'obtenir une propriété matérielle spécifique : La classification par température de fonctionnement et contrôle de l'atmosphère (par exemple, un four sous vide à haute température) est critique.

- Si votre objectif principal est le chauffage à usage général : La classification fondamentale combustion vs. électrique sera votre première décision, basée sur votre budget et vos besoins en précision.

En fin de compte, comprendre la classification des fours consiste à associer le bon outil à votre défi d'ingénierie ou de fabrication spécifique.

Tableau récapitulatif :

| Critères de classification | Types clés | Cas d'utilisation principal |

|---|---|---|

| Production de chaleur | Combustion, Électrique | Industrie lourde vs. chauffage de précision |

| Fonction | Fusion, Chauffage, Traitement thermique | Coulée, forgeage, modification des propriétés des matériaux |

| Température de fonctionnement | Jusqu'à 800°C, 1600°C, 2400°C | Adapté aux points de fusion des matériaux et aux spécifications de traitement |

| Méthode de fonctionnement | Batch, Continu | Production flexible vs. traitement à grand volume |

Vous avez du mal à choisir le bon four pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour trouver le four parfait – qu'il soit électrique, à combustion, par lots ou continu – adapté à vos besoins spécifiques. Assurez un contrôle précis de la température, l'efficacité et la fiabilité des processus. Contactez nos experts dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à moufle de 1700℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Quelle est la description physique d'un four tubulaire ? Une analyse détaillée de sa conception haute température

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau