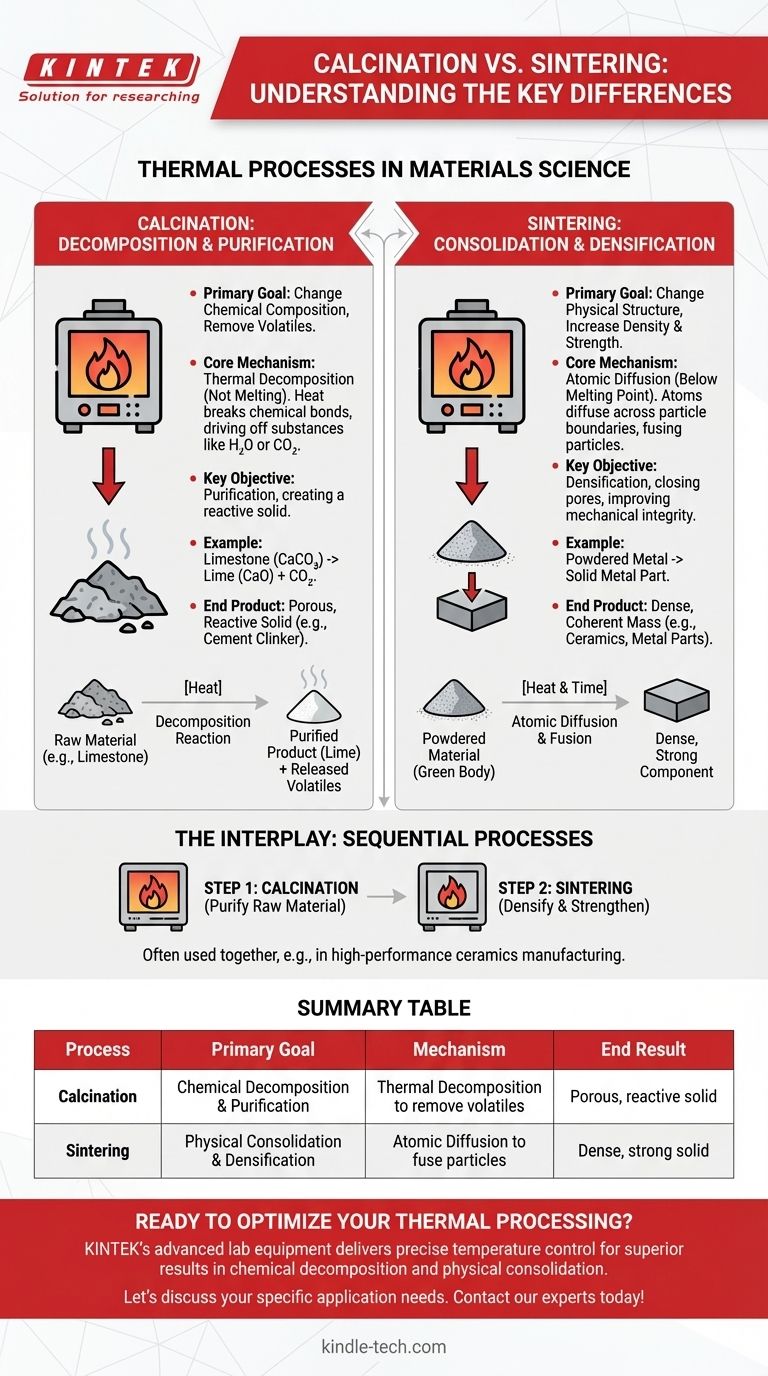

En science des matériaux, la calcination et le frittage sont deux procédés thermiques distincts qui, bien qu'impliquant tous deux des températures élevées, servent des objectifs fondamentalement différents. La calcination est un processus de décomposition thermique conçu pour modifier la composition chimique d'un matériau en éliminant les composants volatils. En revanche, le frittage utilise la chaleur pour fusionner les particules ensemble en une masse solide, modifiant ainsi la structure physique du matériau pour augmenter sa densité et sa résistance.

La différence essentielle réside dans l'intention. La calcination vise à modifier la composition chimique d'un matériau en le décomposant, tandis que le frittage vise à modifier sa structure physique en le construisant à partir d'une poudre.

Décortiquer la calcination : un processus de décomposition

La calcination utilise l'énergie thermique pour rompre les liaisons chimiques au sein d'un matériau solide, expulsant les substances volatiles. C'est fondamentalement un processus de purification ou de conversion chimique.

Le mécanisme central : la décomposition thermique

La chaleur appliquée pendant la calcination fournit l'énergie d'activation nécessaire pour initier une réaction de décomposition. Il ne s'agit pas de fusion ; le matériau reste à l'état solide tout au long du processus.

Objectif clé : éliminer les volatils

L'objectif principal est d'éliminer des substances spécifiques qui sont chimiquement liées à l'intérieur du solide. Cela inclut l'expulsion de l'eau des hydrates (comme dans le traitement de la bauxite) ou l'élimination du dioxyde de carbone des carbonates.

Un exemple classique est la production de chaux (oxyde de calcium) à partir de calcaire (carbonate de calcium). Le chauffage du calcaire force le rejet de CO₂, laissant derrière lui la chaux chimiquement modifiée.

Le produit final : un solide purifié ou réactif

Le résultat de la calcination est un solide qui a été chimiquement modifié, devenant souvent plus poreux et réactif. Ce produit, tel que le clinker de ciment ou l'alumine activée, sert d'intermédiaire crucial pour la fabrication ultérieure.

Décortiquer le frittage : un processus de consolidation

Le frittage est une méthode de densification. Il utilise la chaleur pour lier une masse de particules en un objet solide et cohérent sans le faire fondre.

Le mécanisme central : la diffusion atomique

À des températures inférieures au point de fusion, les atomes aux points de contact entre les particules deviennent mobiles. Ils diffusent à travers les frontières des particules, provoquant la fusion des particules et le rétrécissement ou la fermeture des vides entre elles.

Objectif clé : augmenter la résistance et la densité

Le but principal du frittage est de transformer une poudre faiblement compactée en un composant solide, résistant et dense. Ce processus réduit considérablement la porosité du matériau et augmente son intégrité mécanique.

C'est le processus fondamental utilisé en métallurgie des poudres pour créer des pièces métalliques et il est essentiel pour la fabrication de presque toutes les céramiques à haute résistance.

Le produit final : une masse dense et cohérente

Le résultat du frittage est un objet physiquement robuste avec une microstructure à grains fins. La composition chimique du matériau reste largement inchangée, mais sa forme physique et ses propriétés sont considérablement améliorées.

L'interaction : comment les processus fonctionnent ensemble

Dans de nombreuses applications industrielles, en particulier dans la fabrication de céramiques, la calcination et le frittage ne s'excluent pas mutuellement. Au contraire, ils sont souvent des étapes séquentielles dans un processus plus vaste.

Étape 1 : Calcination pour la pureté

Un mélange de matières premières est d'abord calciné pour décomposer les précurseurs et former une poudre pure, homogène et réactive avec la composition chimique souhaitée.

Étape 2 : Frittage pour la résistance

Cette poudre purifiée est ensuite compactée dans une forme désirée (un « corps vert ») et frittée à haute température. L'étape de frittage confère la densité et la résistance finales requises pour le produit fini.

Faire le bon choix pour votre objectif

Votre choix entre ces processus dépend entièrement de la transformation que vous devez réaliser.

- Si votre objectif principal est la purification chimique ou la décomposition : La calcination est le processus correct pour éliminer l'eau liée, le CO₂ ou d'autres substances volatiles d'un solide.

- Si votre objectif principal est de créer une pièce solide et dense à partir d'une poudre : Le frittage est la méthode utilisée pour fusionner les particules, réduire la porosité et atteindre la résistance mécanique.

- Si votre objectif principal est de produire un composant céramique ou métallique haute performance à partir de produits chimiques bruts : Vous aurez probablement besoin d'un processus en plusieurs étapes impliquant d'abord la calcination, suivie du frittage.

Comprendre cette distinction entre décomposition chimique et consolidation physique est la clé pour maîtriser le traitement thermique.

Tableau récapitulatif :

| Processus | Objectif principal | Mécanisme | Résultat final |

|---|---|---|---|

| Calcination | Décomposition chimique et purification | Décomposition thermique pour éliminer les volatils | Solide poreux et réactif (ex. : chaux à partir de calcaire) |

| Frittage | Consolidation physique et densification | Diffusion atomique pour fusionner les particules | Solide dense et résistant (ex. : céramiques, pièces métalliques) |

Prêt à optimiser votre traitement thermique ?

Que vous purifiiez des matières premières par calcination ou que vous créiez des composants à haute résistance par frittage, les équipements de laboratoire avancés de KINTEK offrent un contrôle précis de la température et une fiabilité inégalée. Nos fours et étuves sont conçus pour répondre aux exigences rigoureuses de la science des matériaux, vous aidant à obtenir des résultats supérieurs en matière de décomposition chimique et de consolidation physique.

Discutons de vos besoins d'application spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi la pyrolyse est-elle durable ? Déverrouiller une économie circulaire grâce à la technologie de valorisation des déchets

- Quelle est la fonction principale de la calcination ? Purifier, Transformer et Préparer des Matériaux par la Chaleur

- Quels sont les avantages et les inconvénients de l'incinération en four rotatif ? Un guide pour la destruction des déchets à haute température

- Quelle est l'utilité du biochar issu de la pyrolyse ? Libérez son potentiel en tant que combustible, matériau et amendement du sol

- Qu'est-ce que le processus de pyrolyse rapide ? Convertir la biomasse en bio-huile liquide efficacement

- Quelle est la principale différence entre la gazéification et la pyrolyse ? Choisir le bon processus de conversion de la biomasse

- Quel combustible utilise un four rotatif ? Maximisez l'efficacité du processus grâce à des options de combustible polyvalentes

- Quels sont les défis de la pyrolyse des plastiques ? Obstacles majeurs du flux de matière première au carburant