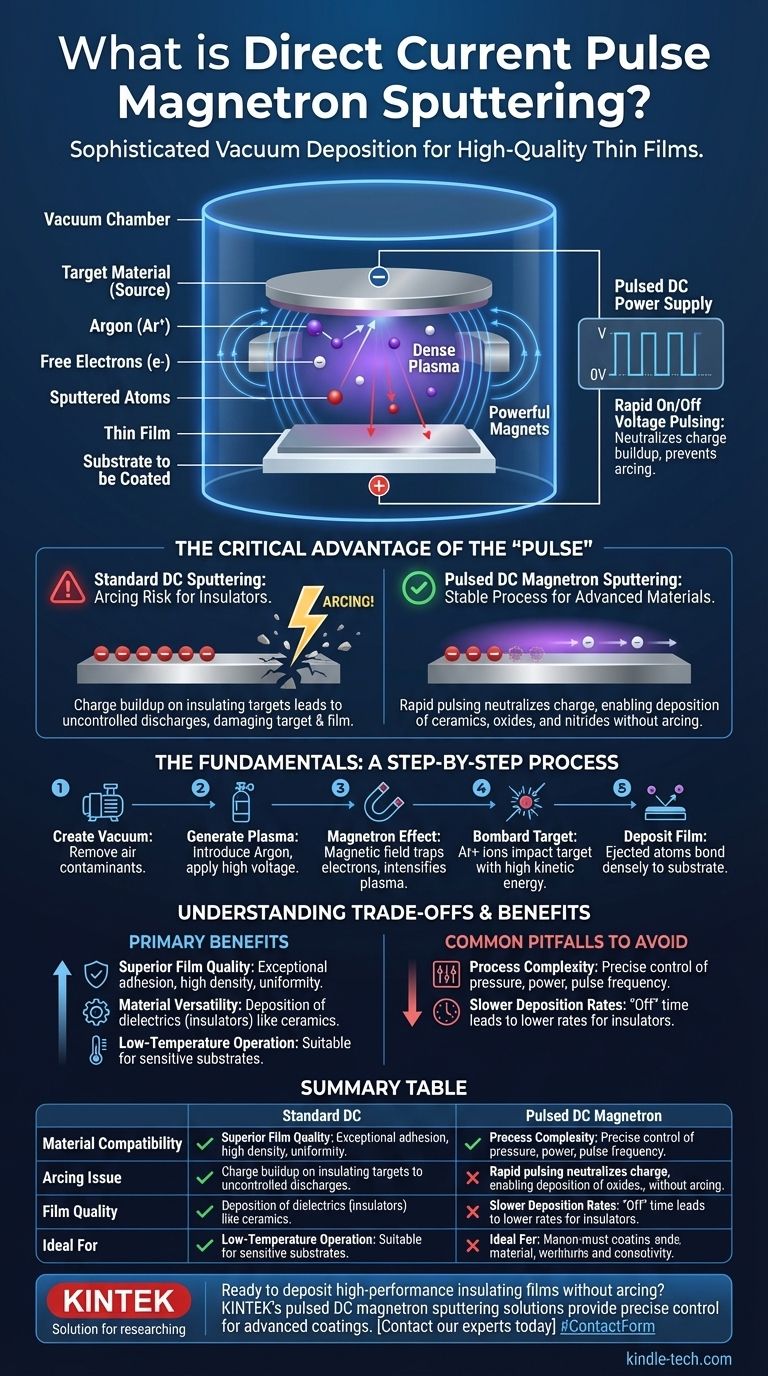

À la base, la pulvérisation cathodique magnétron à courant continu (CC) pulsé est une technique de dépôt sous vide sophistiquée utilisée pour créer des couches minces de très haute qualité sur un substrat. Elle fonctionne en bombardant un matériau source (une « cible ») avec un gaz ionisé dans un processus amélioré par un champ magnétique et contrôlé par un courant électrique pulsé, permettant l'application précise, atome par atome, d'un revêtement. Cette méthode est privilégiée pour sa capacité à produire des films denses, uniformes et hautement adhérents à partir d'une vaste gamme de matériaux.

Le défi central de la pulvérisation cathodique CC standard est son incapacité à déposer efficacement des matériaux isolants en raison de l'accumulation de charge électrique. La pulvérisation cathodique magnétron à CC pulsé résout ce problème en commutant rapidement la tension en marche et arrêt, ce qui neutralise cette charge, empêche les arcs dommageables et ouvre la possibilité de revêtir des substrats avec des céramiques avancées, des oxydes et des nitrures.

Les Fondamentaux : Un Processus Étape par Étape

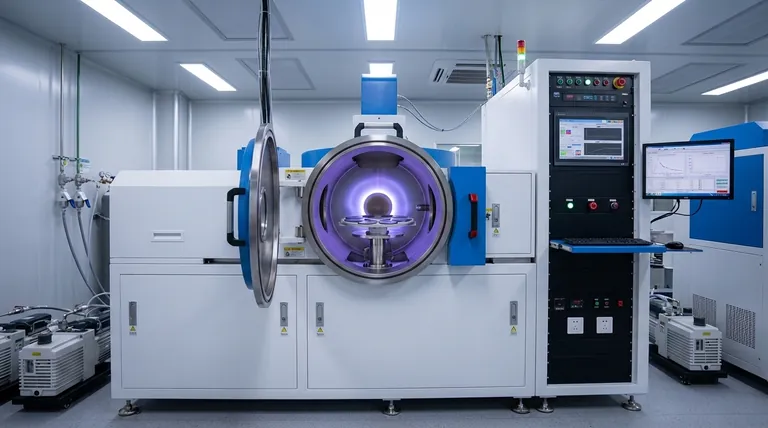

La pulvérisation cathodique magnétron à CC pulsé, comme toutes les techniques de pulvérisation cathodique, est une forme de dépôt physique en phase vapeur (PVD). Le processus se déroule dans un environnement sous vide hautement contrôlé pour garantir la pureté du film final.

Création de l'Environnement Sous Vide

Tout d'abord, le substrat à revêtir et le matériau source (cible) sont placés à l'intérieur d'une chambre à vide scellée. La chambre est pompée jusqu'à une très basse pression, éliminant l'air ambiant et les contaminants qui pourraient interférer avec le processus.

Génération du Plasma

Une fois le vide établi, une petite quantité de gaz inerte, généralement de l'Argon, est introduite. Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'Argon, créant un plasma — un gaz ionisé brillant composé d'ions Argon positifs (Ar+) et d'électrons libres.

Le Rôle du Magnétron

C'est là que l'aspect « magnétron » est essentiel. Des aimants puissants sont placés derrière le matériau cible. Ce champ magnétique piège les électrons libres près de la surface de la cible, augmentant considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'Argon.

Ceci crée un plasma dense et stable confiné directement devant la cible, ce qui augmente considérablement l'efficacité et le taux du processus de pulvérisation cathodique.

Bombardement de la Cible

Les ions Argon positifs dans le plasma sont accélérés par le champ électrique et viennent frapper le matériau cible chargé négativement avec une énergie cinétique immense. Ce bombardement physique est suffisamment puissant pour arracher des atomes ou des molécules individuelles de la cible, les éjectant dans la chambre à vide.

Dépôt de la Couche Mince

Ces atomes « pulvérisés » traversent la chambre et se déposent sur le substrat, accumulant progressivement une couche mince et uniforme. Étant donné que les atomes pulvérisés possèdent une énergie cinétique beaucoup plus élevée que les particules dans d'autres méthodes comme l'évaporation thermique, ils s'incorporent plus efficacement dans le substrat, créant un revêtement plus dense et plus fortement lié.

L'Avantage Critique de l'« Impulsion »

Bien que le magnétron améliore l'efficacité, l'alimentation électrique « CC pulsée » est ce qui rend la technique si polyvalente. Elle résout directement une limitation fondamentale de la pulvérisation cathodique CC continue.

Le Problème du Simple CC : L'Arc Électrique

Lors de la pulvérisation cathodique de matériaux électriquement isolants comme les céramiques ou les oxydes avec une alimentation CC standard, une charge positive s'accumule rapidement sur la surface de la cible. Cette accumulation de charge peut entraîner des décharges électrostatiques incontrôlées, appelées arcs électriques, qui peuvent endommager la cible, le substrat et l'alimentation électrique, tout en créant des défauts dans le film.

La Solution : Pulsation de l'Alimentation

Une alimentation CC pulsée commute rapidement la tension en marche et arrêt des milliers de fois par seconde. Pendant la brève période « arrêt », la charge positive sur la cible est neutralisée par les électrons provenant du plasma.

Ce cycle empêche la charge de s'accumuler au point de provoquer un arc électrique. Cette modification simple mais puissante stabilise le processus, permettant le dépôt lisse et de haute qualité de matériaux isolants et semi-conducteurs qui seraient autrement impossibles avec la pulvérisation cathodique CC standard.

Comprendre les Compromis et les Avantages Clés

Aucun processus unique n'est parfait pour chaque application. Comprendre les avantages de la pulvérisation cathodique magnétron à CC pulsé aide à clarifier ses utilisations idéales.

Avantages Principaux

- Qualité de Film Supérieure : L'énergie élevée des particules pulvérisées donne des films avec une adhérence exceptionnelle, une densité plus élevée et une plus grande uniformité.

- Polyvalence des Matériaux : Le processus fonctionne avec presque tous les matériaux, y compris les métaux, les alliages et les composés à très haut point de fusion. L'alimentation pulsée permet spécifiquement le dépôt de diélectriques (isolants) comme l'oxyde d'aluminium et le nitrure de silicium.

- Fonctionnement à Basse Température : La pulvérisation cathodique est un processus relativement froid par rapport à des techniques comme le dépôt chimique en phase vapeur (CVD), ce qui le rend adapté aux substrats sensibles à la température comme les plastiques ou l'électronique.

Pièges Courants à Éviter

- Complexité du Processus : L'obtention de résultats optimaux nécessite un contrôle précis de multiples variables, y compris la pression, la puissance, le débit de gaz et la fréquence d'impulsion. C'est une configuration plus complexe que des méthodes plus simples comme l'évaporation thermique.

- Taux de Dépôt Plus Lents pour les Isolants : Bien que la pulsation permette le dépôt d'isolants, le temps « arrêt » dans le cycle de service peut entraîner des taux de dépôt inférieurs par rapport à la pulvérisation cathodique de métaux conducteurs avec un CC continu.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique détermine si cette technique est le choix optimal.

- Si votre objectif principal est de déposer un film métallique conducteur simple : La pulvérisation cathodique magnétron CC standard est souvent suffisante, plus rapide et plus rentable.

- Si votre objectif principal est de déposer une céramique, un oxyde ou un nitrure haute performance : La pulvérisation cathodique magnétron à CC pulsé est la technologie essentielle et supérieure pour obtenir un processus stable, sans arc et un film isolant de haute qualité.

- Si votre objectif principal est d'obtenir la meilleure adhérence et densité de film sur un substrat sensible : La nature inhérente à haute énergie de tout processus de pulvérisation cathodique magnétron en fait un candidat de choix.

En fin de compte, la pulvérisation cathodique magnétron à CC pulsé permet aux ingénieurs et aux scientifiques d'appliquer des revêtements fonctionnels avancés qui étaient autrefois hors de portée des méthodes PVD conventionnelles.

Tableau Récapitulatif :

| Caractéristique Clé | Pulvérisation Cathodique CC Standard | Pulvérisation Cathodique Magnétron CC Pulsé |

|---|---|---|

| Compatibilité des Matériaux | Principalement métaux conducteurs | Métaux, alliages, céramiques, oxydes, nitrures |

| Problème d'Arc Électrique | Courant avec les isolants | Prévenu par la pulsation de la tension |

| Qualité du Film | Bon pour les métaux | Densité, adhérence et uniformité supérieures |

| Complexité du Processus | Inférieure | Supérieure, nécessite un contrôle précis |

| Idéal Pour | Revêtements métalliques simples | Revêtements fonctionnels avancés sur substrats sensibles |

Prêt à déposer des films isolants haute performance sans arcs électriques ?

La pulvérisation cathodique magnétron à CC pulsé de KINTEK est la clé pour obtenir des revêtements denses, uniformes et hautement adhérents, même sur les substrats les plus sensibles. Notre expertise en équipement de laboratoire et consommables garantit que vous obtenez le contrôle précis nécessaire pour les céramiques avancées, les oxydes et les nitrures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique peuvent améliorer votre recherche et votre production de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température