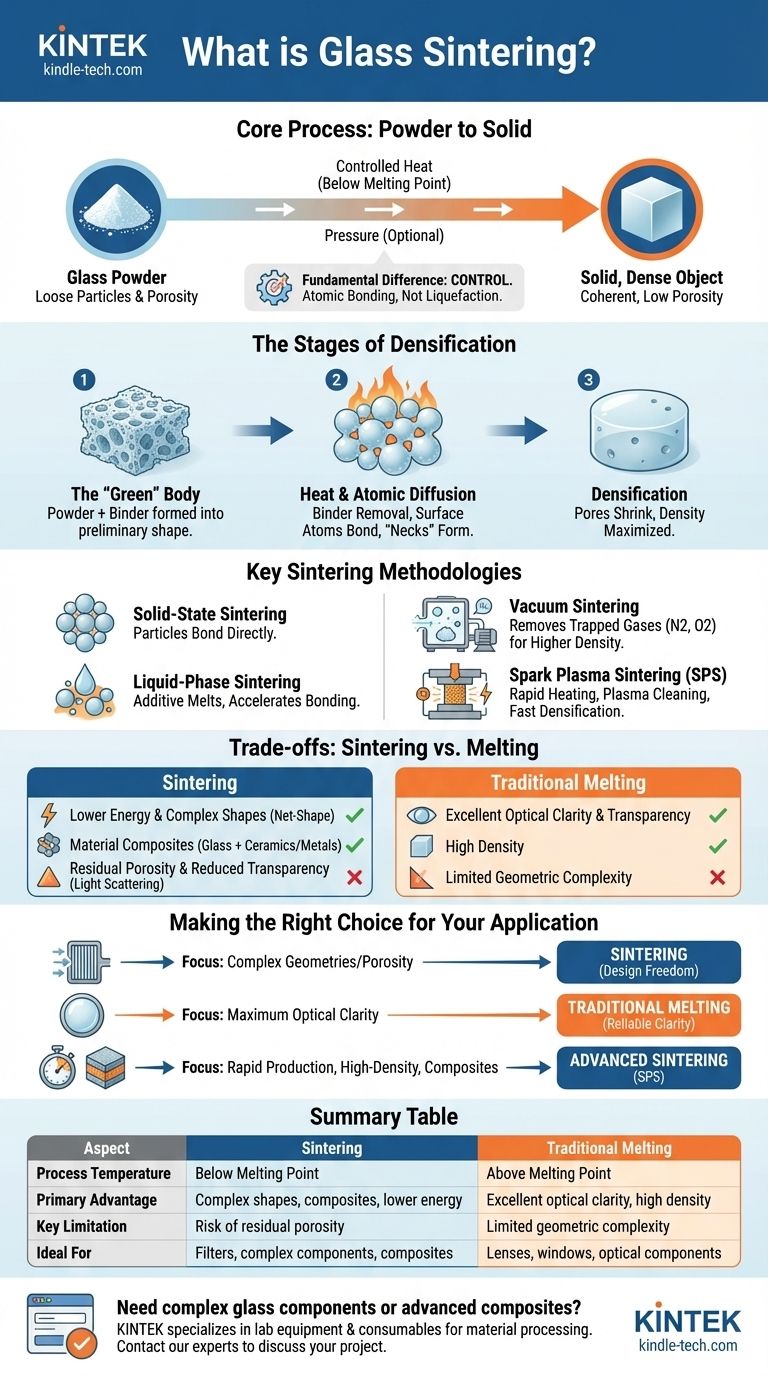

À la base, le frittage du verre est un processus de fabrication qui transforme la poudre de verre en un objet solide et dense en utilisant la chaleur et souvent la pression. Il est crucial de noter que cela est réalisé à des températures inférieures au point de fusion complet du verre, ce qui provoque la fusion des particules individuelles à leurs surfaces de contact plutôt que leur transformation en liquide.

La différence fondamentale entre le frittage et la fusion est le contrôle. Au lieu de liquéfier l'ensemble du matériau, le frittage utilise une chaleur contrôlée pour encourager les atomes à la surface des particules de verre à se lier, éliminant méthodiquement les espaces vides entre elles pour former une structure solide.

L'objectif fondamental : de la poudre au solide

L'objectif principal du frittage est la densification. Le processus commence par un ensemble lâche de particules de verre avec un espace vide significatif, ou porosité, entre elles. Le but est d'éliminer cette porosité et de créer une pièce cohérente et solide.

Le corps "vert"

Le processus commence par la formation de la poudre de verre en une forme préliminaire souhaitée. Cela est souvent réalisé en mélangeant la poudre avec un liant temporaire (comme un polymère ou de la cire) qui maintient les particules ensemble. Cette forme initiale et fragile est connue sous le nom de corps "vert".

Le rôle de la chaleur et de la diffusion atomique

Lorsque le corps vert est chauffé, le liant s'élimine par combustion. À mesure que la température continue d'augmenter, elle fournit suffisamment d'énergie pour que les atomes à la surface des particules de verre se déplacent et diffusent. Cette diffusion atomique permet aux particules adjacentes de former des liaisons solides, créant des "cols" à leurs points de contact.

Les étapes de la densification

À mesure que le chauffage se poursuit, ces cols s'élargissent. Le réseau de pores entre les particules commence à rétrécir et finit par se fragmenter en petits vides isolés. Avec suffisamment de temps et de température, ces vides finaux sont éliminés, et la pièce atteint sa densité maximale possible.

Méthodologies clés de frittage

Bien que le principe de la diffusion atomique soit universel, les méthodes utilisées pour conduire le processus peuvent varier considérablement, chacune étant adaptée à différentes applications et matériaux.

Frittage en phase solide vs. en phase liquide

La distinction la plus fondamentale est la manière dont les particules fusionnent. Dans le frittage en phase solide, les particules de verre se lient directement sans qu'aucune partie du matériau ne fonde.

Dans le frittage en phase liquide, une petite quantité d'un additif est incluse et fond à la température de frittage. Ce liquide mouille les particules de verre solides, et les forces capillaires les rapprochent, accélérant considérablement le réarrangement des particules et la densification.

Frittage sous vide

Ce processus est réalisé sous vide poussé (par exemple, 3 × 10⁻³ Pa). Le but principal du vide est d'éliminer les gaz atmosphériques comme l'azote et l'oxygène des pores entre les particules. Si ces gaz étaient piégés, ils exerceraient une pression interne qui empêcherait les pores de se fermer complètement, ce qui entraînerait un produit final moins dense et plus faible.

Frittage par plasma étincelles (SPS)

Le SPS est une technique plus avancée et rapide. La poudre de verre est placée dans un moule en graphite et est simultanément compressée et chauffée par un courant électrique pulsé continu qui la traverse. Cela crée un chauffage rapide et peut même générer des décharges de plasma entre les particules, ce qui nettoie leurs surfaces et favorise une liaison et une densification extrêmement rapides.

Comprendre les compromis : frittage vs. fusion

Choisir de fritter le verre plutôt que de le fondre implique un ensemble clair de compromis techniques. Ce n'est pas intrinsèquement meilleur, mais plutôt meilleur pour des objectifs spécifiques.

Avantage : Moins d'énergie et formes complexes

Parce que le frittage opère en dessous du point de fusion complet, il nécessite généralement moins d'énergie. Il permet également la création de pièces "à forme nette" ou quasi-nette, où le corps vert initial est moulé dans une géométrie complexe qui serait difficile ou impossible à obtenir par coulée de verre fondu.

Avantage : Composites de matériaux

Le frittage est une excellente méthode pour créer des composites à matrice de verre. D'autres matériaux, tels que les céramiques ou les métaux qui ont des points de fusion beaucoup plus élevés, peuvent être mélangés avec la poudre de verre et consolidés en une seule pièce solide sans avoir à faire fondre tous les composants.

Limitation : Porosité résiduelle et transparence

Le principal défi du frittage est d'atteindre une densité de 100 %. Même une infime quantité de porosité résiduelle peut diffuser la lumière, réduisant la transparence optique du verre. Bien que des méthodes avancées comme le SPS puissent atteindre une densité quasi parfaite, la fusion et la coulée traditionnelles restent la norme pour produire des composants optiques impeccables comme les lentilles.

Faire le bon choix pour votre application

Votre objectif final dicte l'approche de fabrication correcte.

- Si votre objectif principal est de créer des géométries complexes ou des filtres poreux : Le frittage offre une liberté de conception inégalée par la fusion et la coulée traditionnelles.

- Si votre objectif principal est une clarté optique et une transparence maximales : La fusion traditionnelle est souvent la voie la plus fiable pour éviter les effets de diffusion de la lumière de la porosité résiduelle.

- Si votre objectif principal est la production rapide de matériaux à haute densité ou composites : Des techniques avancées comme le frittage par plasma étincelles offrent des capacités que d'autres méthodes ne peuvent égaler.

En fin de compte, comprendre le frittage du verre vous permet de sélectionner le bon outil pour le défi d'ingénierie spécifique à portée de main.

Tableau récapitulatif :

| Aspect | Frittage | Fusion traditionnelle |

|---|---|---|

| Température du processus | En dessous du point de fusion | Au-dessus du point de fusion |

| Avantage principal | Formes complexes, composites, moins d'énergie | Excellente clarté optique, haute densité |

| Limitation clé | Risque de porosité résiduelle | Complexité géométrique limitée |

| Idéal pour | Filtres, composants complexes, composites | Lentilles, fenêtres, composants optiques |

Besoin de créer un composant en verre complexe ou d'explorer des composites de matériaux avancés ? Le processus de frittage du verre offre des avantages uniques pour les applications spécialisées. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement avancé des matériaux, au service des laboratoires de R&D et de production. Notre expertise peut vous aider à sélectionner la bonne technologie de frittage pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir votre projet avec des équipements et des consommables de précision.

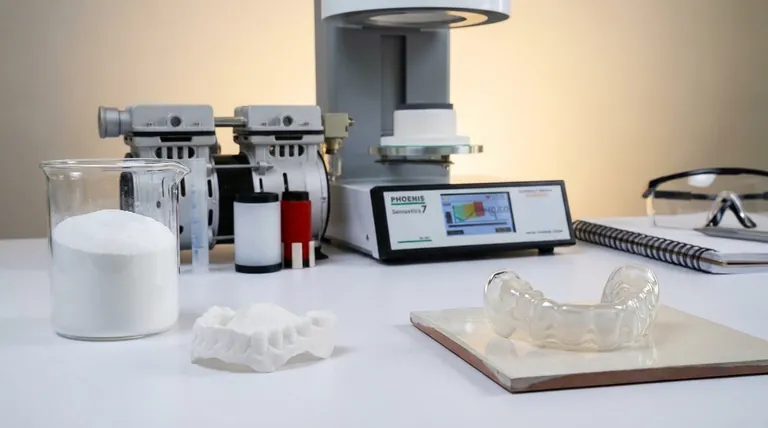

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Quelle est la fonction d'un four à porcelaine ? Cuisson de précision pour des restaurations dentaires réalistes

- Pourquoi la porcelaine est-elle cuite sous vide ? Pour éliminer la porosité et obtenir une résistance et une translucidité supérieures

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne