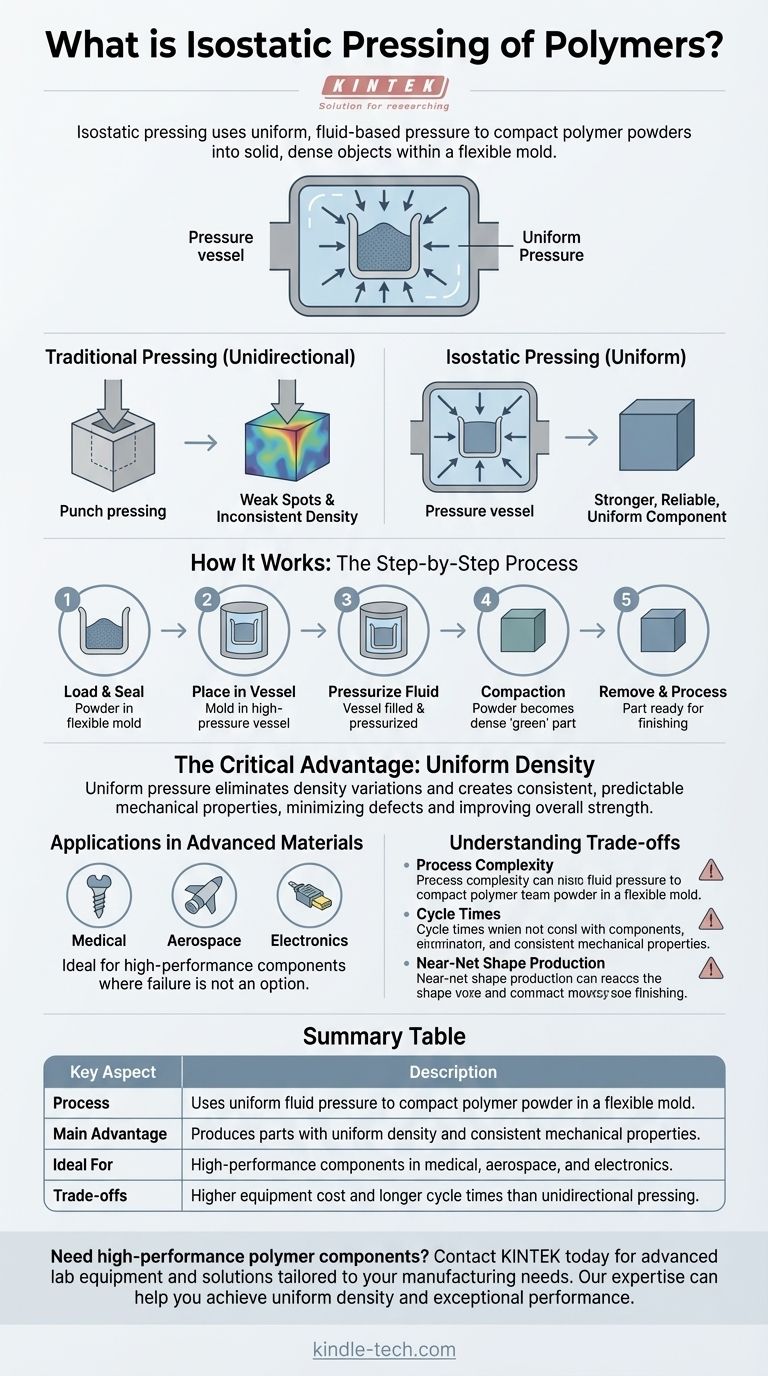

En substance, le pressage isostatique des polymères est un processus de fabrication qui utilise une pression uniforme à base de fluide pour compacter des poudres de polymères en un objet solide et dense. La poudre de polymère est scellée dans un moule flexible, qui est ensuite immergé dans un liquide à l'intérieur d'un récipient sous pression. Lorsque le liquide est mis sous pression, il applique une force égale dans toutes les directions, compactant la poudre en un composant très uniforme.

Le pressage traditionnel compacte la poudre dans une seule direction, créant des points faibles et une densité inconsistante. Le pressage isostatique résout ce problème en utilisant un fluide pour appliquer une pression égale de tous les côtés, ce qui donne un composant polymère final plus solide et plus fiable.

Comment fonctionne le pressage isostatique

Le principe fondamental : la pression uniforme

Le processus repose sur le principe fondamental de la dynamique des fluides selon lequel la pression exercée sur un fluide confiné est transmise également dans toutes les directions.

Cette pression hydrostatique garantit que chaque surface de la masse de poudre à l'intérieur du moule flexible reçoit simultanément la même quantité de force de compression.

Les composants clés

Le système se compose de trois parties principales : un récipient sous pression pour contenir le processus, un milieu fluide (comme l'eau ou l'huile) pour transmettre la pression, et un moule flexible (généralement en caoutchouc ou en plastique) pour contenir la poudre de polymère.

Le moule est la clé pour créer la forme de la pièce, tandis que le fluide est la clé pour obtenir un compactage uniforme.

Le processus étape par étape

- La poudre de polymère (souvent une résine haute performance) est chargée et scellée à l'intérieur du moule flexible.

- Le moule scellé est placé dans le récipient haute pression.

- Le récipient est rempli du milieu fluide, puis mis sous pression à un niveau spécifique.

- Cette pression compacte la poudre en une pièce "verte" dense et solide qui conserve sa forme.

- Après dépressurisation, cette pièce peut être retirée pour tout traitement final, comme le frittage ou l'usinage.

L'avantage critique : la densité uniforme

Surmonter les défauts unidirectionnels

Le pressage matriciel conventionnel compacte la poudre en poussant par le haut. Cela crée un frottement important contre les parois de la matrice, entraînant des variations de densité dans toute la pièce. Les zones les plus éloignées du poinçon sont souvent moins denses.

Le pressage isostatique élimine entièrement ce problème, car il n'y a pas de direction de force unique.

L'impact de l'uniformité

Un composant de densité uniforme a des propriétés mécaniques plus cohérentes et prévisibles. Cela minimise les contraintes internes, réduit le risque de gauchissement ou de fissuration lors du chauffage ultérieur, et améliore considérablement la résistance et la fiabilité globales.

Cette méthode est donc idéale pour la fabrication de composants haute performance où la défaillance n'est pas une option.

Applications dans les matériaux avancés

Ce processus est utilisé dans de nombreuses industries pour des matériaux comme les céramiques, les métaux et les composites. Pour les polymères, il est particulièrement précieux pour le traitement des poudres de résine avancées en composants pour les industries médicale, aérospatiale et électronique.

Pensez aux isolants, aux connecteurs ou aux matériaux osseux artificiels où l'intégrité du matériau est primordiale.

Comprendre les compromis

Complexité du processus

Les systèmes de pressage isostatique sont plus complexes que les presses mécaniques simples. Ils impliquent des systèmes hydrauliques haute pression et une étanchéité soignée, ce qui peut entraîner des coûts d'équipement initiaux et des exigences de maintenance plus élevés.

Temps de cycle

Le processus de remplissage d'un récipient avec du fluide, de mise sous pression, de maintien de la pression, puis de dépressurisation en toute sécurité peut prendre plus de temps que le cycle rapide d'une presse mécanique. Cela peut le rendre moins adapté à la production en grand volume et à faible coût.

Production quasi-nette

Bien que les moules flexibles permettent des géométries complexes, les pièces résultantes sont généralement "quasi-nettes". Cela signifie qu'elles sont très proches de leurs dimensions finales, mais peuvent nécessiter un usinage final pour respecter des tolérances strictes.

Quand choisir le pressage isostatique pour les polymères

Pour déterminer si ce processus convient à votre application, considérez votre objectif principal.

- Si votre objectif principal est une performance et une fiabilité maximales des matériaux : Le pressage isostatique est le choix supérieur pour créer des composants avec une densité uniforme et des propriétés mécaniques prévisibles.

- Si votre objectif principal est de créer des formes complexes difficiles à mouler : L'utilisation d'un moule flexible permet des géométries plus complexes que celles possibles avec des matrices rigides et unidirectionnelles.

- Si votre objectif principal est de réduire les défauts internes dans une pièce finale : La pression uniforme minimise les vides et les gradients de densité qui conduisent souvent à la défaillance des pièces sous contrainte.

En tirant parti de la pression fluide uniforme, le pressage isostatique transforme les poudres de polymères en composants très cohérents, conçus pour les applications les plus exigeantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Utilise une pression fluide uniforme pour compacter la poudre de polymère dans un moule flexible. |

| Avantage principal | Produit des pièces avec une densité uniforme et des propriétés mécaniques cohérentes. |

| Idéal pour | Composants haute performance dans les domaines médical, aérospatial et électronique. |

| Compromis | Coût d'équipement plus élevé et temps de cycle plus longs que le pressage unidirectionnel. |

Besoin de fabriquer des composants polymères haute performance avec une résistance et une fiabilité supérieures ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins de fabrication précis. Notre expertise en technologie de pressage isostatique peut vous aider à atteindre une densité uniforme et des performances matérielles exceptionnelles pour vos applications les plus exigeantes dans les industries médicale, aérospatiale et électronique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre production de composants polymères et fournir la qualité constante que vos projets exigent.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- À quoi sert le pressage isostatique à froid ? Obtenir une densité uniforme dans les pièces complexes

- Qu'est-ce que le processus isostatique à froid ? Obtenir une densité uniforme dans les pièces en poudre complexes

- Pourquoi utilise-t-on une presse isostatique pour les pastilles d'électrolyte solide ? Atteindre la densité maximale pour une conductivité ionique précise

- Quel rôle joue une presse omnidirectionnelle de qualité industrielle dans la préparation de titane VT6 à grain ultra-fin ?

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux

- Quels sont les inconvénients du pressage isostatique ? Poids de la vitesse, du coût et de la précision

- Qu'est-ce que le pressage isostatique à froid ? Atteindre une densité uniforme pour des pièces complexes

- À quoi sert une presse isostatique ? Obtenir une densité uniforme et éliminer les défauts