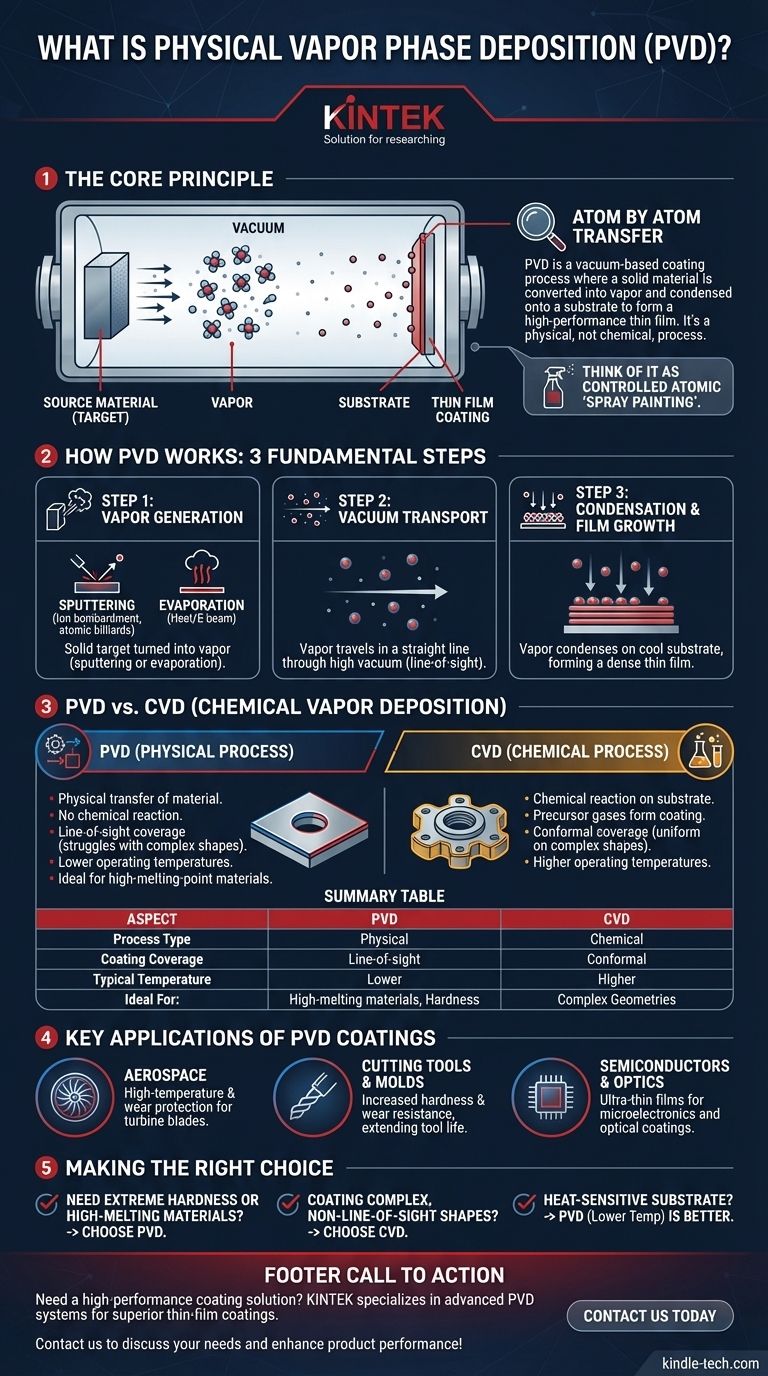

En substance, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide où un matériau solide est converti en vapeur, transporté à travers une chambre à vide et condensé sur la surface d'un substrat pour former un film mince de haute performance. Contrairement à un processus chimique, le PVD est un processus physique ; c'est fondamentalement une méthode de transfert d'un matériau d'une source à une pièce, atome par atome.

Le dépôt physique en phase vapeur (PVD) est mieux compris comme un processus de "peinture au pistolet" hautement contrôlé utilisant des atomes ou des molécules individuels. Son principal avantage réside dans la création de revêtements extrêmement durs, minces et adhérents à partir de matériaux difficiles à travailler autrement, mais sa nature "en ligne de mire" présente des limitations que d'autres méthodes, comme le dépôt chimique en phase vapeur (CVD), peuvent surmonter.

Comment fonctionne le PVD : Le principe de base

Les processus PVD se déroulent sous vide poussé et se composent généralement de trois étapes fondamentales. La qualité du vide est essentielle, car elle empêche la contamination et garantit que les atomes vaporisés peuvent se rendre au substrat sans entrer en collision avec les molécules d'air.

Étape 1 : Génération de vapeur

La première étape consiste à transformer le matériau de revêtement solide, appelé la "cible", en vapeur. Ceci est généralement réalisé par l'une des deux méthodes principales.

La pulvérisation cathodique implique de bombarder la cible avec des ions à haute énergie (généralement un gaz inerte comme l'argon), qui délogent physiquement les atomes de la surface de la cible. Pensez-y comme à un jeu microscopique de billard atomique.

L'évaporation utilise la chaleur pour élever la température du matériau cible jusqu'à ce qu'il s'évapore ou se sublime. Cela peut être fait avec des résistances chauffantes ou, pour les matériaux ayant des points de fusion très élevés, avec un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons).

Étape 2 : Transport à travers un vide

Une fois vaporisés, les atomes ou molécules du matériau de revêtement voyagent à travers la chambre à vide. Parce qu'il n'y a pratiquement pas d'air pour les entraver, ils voyagent en ligne droite de la source au substrat.

Ce transport "en ligne de mire" est une caractéristique distinctive du PVD.

Étape 3 : Condensation et croissance du film

Lorsque les atomes vaporisés atteignent la surface plus froide du substrat (la pièce à revêtir), ils se condensent et forment un film mince et solide. Ce film se développe couche par couche, créant un revêtement très dense et bien adhérent.

Comprendre les compromis : PVD vs. CVD

Pour vraiment comprendre le PVD, il est crucial de le comparer à son alternative principale : le dépôt chimique en phase vapeur (CVD). Leurs noms suggèrent leur différence fondamentale.

Le processus : Physique vs. Chimique

Le PVD est un processus physique. Il déplace le matériau existant d'une source vers un substrat. Aucune réaction chimique fondamentale n'est requise pour former le film final.

Le CVD est un processus chimique. Il introduit des gaz précurseurs dans une chambre, qui réagissent ensuite sur la surface chaude du substrat pour former un nouveau matériau solide comme revêtement. Le revêtement est créé in situ par un changement chimique.

Couverture : En ligne de mire vs. Conforme

La nature "en ligne de mire" du PVD est à la fois une force et une faiblesse. Elle crée des revêtements très denses sur les surfaces directement face à la source, mais elle a du mal à revêtir uniformément les formes complexes, les coins vifs ou l'intérieur des trous.

L'utilisation d'un gaz par le CVD lui permet de circuler autour de la pièce et de réagir sur toutes les surfaces exposées. Il en résulte un revêtement très conforme qui a une épaisseur uniforme même sur des géométries complexes et compliquées.

Température de fonctionnement et matériaux

Les processus PVD peuvent souvent être réalisés à des températures plus basses que le CVD traditionnel. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

De plus, le PVD excelle dans le dépôt de matériaux avec des points de fusion extrêmement élevés, tels que les céramiques et les métaux réfractaires, qui sont difficiles ou impossibles à vaporiser par les précurseurs chimiques utilisés en CVD.

Applications clés des revêtements PVD

Les propriétés uniques des revêtements PVD – dureté élevée, faible frottement et résistance à la corrosion – les rendent inestimables dans plusieurs industries.

Composants aérospatiaux et haute performance

Les entreprises aérospatiales utilisent le PVD pour appliquer des revêtements denses et résistants à la température sur des composants comme les aubes de turbine. Ces revêtements protègent le métal sous-jacent de la chaleur et du stress extrêmes d'un moteur à réaction, améliorant ainsi la durabilité.

Outils de coupe et moules

Une application majeure du PVD est le revêtement des outils de coupe, des forets et des moules de fabrication. Une fine couche d'un matériau comme le nitrure de titane peut augmenter considérablement la dureté et la résistance à l'usure de l'outil, prolongeant considérablement sa durée de vie.

Semi-conducteurs et optique

La précision du PVD le rend idéal pour le dépôt des films métalliques et diélectriques ultra-minces requis dans la fabrication de semi-conducteurs. Il est également utilisé pour appliquer des films antireflet et d'autres films optiques pour les panneaux solaires et les lentilles.

Faire le bon choix pour votre objectif

Comprendre la différence fondamentale entre le transfert physique (PVD) et la réaction chimique (CVD) est la clé pour choisir la bonne technologie.

- Si votre objectif principal est une dureté extrême ou un revêtement avec des métaux réfractaires : Le PVD est souvent le choix supérieur en raison de sa capacité à manipuler des matériaux à point de fusion élevé et à créer des films exceptionnellement denses.

- Si votre objectif principal est le revêtement de géométries complexes, non en ligne de mire : La capacité du CVD à produire un revêtement hautement uniforme et conforme est un avantage significatif et souvent décisif.

- Si votre objectif principal est le revêtement d'un substrat sensible à la chaleur : Les variantes PVD à basse température offrent un avantage critique par rapport à de nombreux processus CVD à haute température.

En fin de compte, le choix de la bonne méthode de dépôt nécessite d'aligner les capacités du processus avec les exigences de performance spécifiques et la géométrie de votre composant.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique de matériau | Réaction chimique sur le substrat |

| Couverture du revêtement | En ligne de mire (limitée sur les formes complexes) | Conforme (uniforme sur toutes les surfaces) |

| Température typique | Températures plus basses | Températures plus élevées |

| Idéal pour | Matériaux à point de fusion élevé, dureté extrême | Géométries complexes, pièces complexes |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ou vos composants ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les systèmes PVD, pour vous aider à obtenir des revêtements en couches minces supérieurs avec une dureté, une résistance à l'usure et une durabilité exceptionnelles. Que vous soyez dans l'aérospatiale, l'outillage ou la fabrication de semi-conducteurs, notre expertise garantit que vous obtenez la bonne technologie de dépôt pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions PVD peuvent améliorer les performances et la longévité de vos produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température