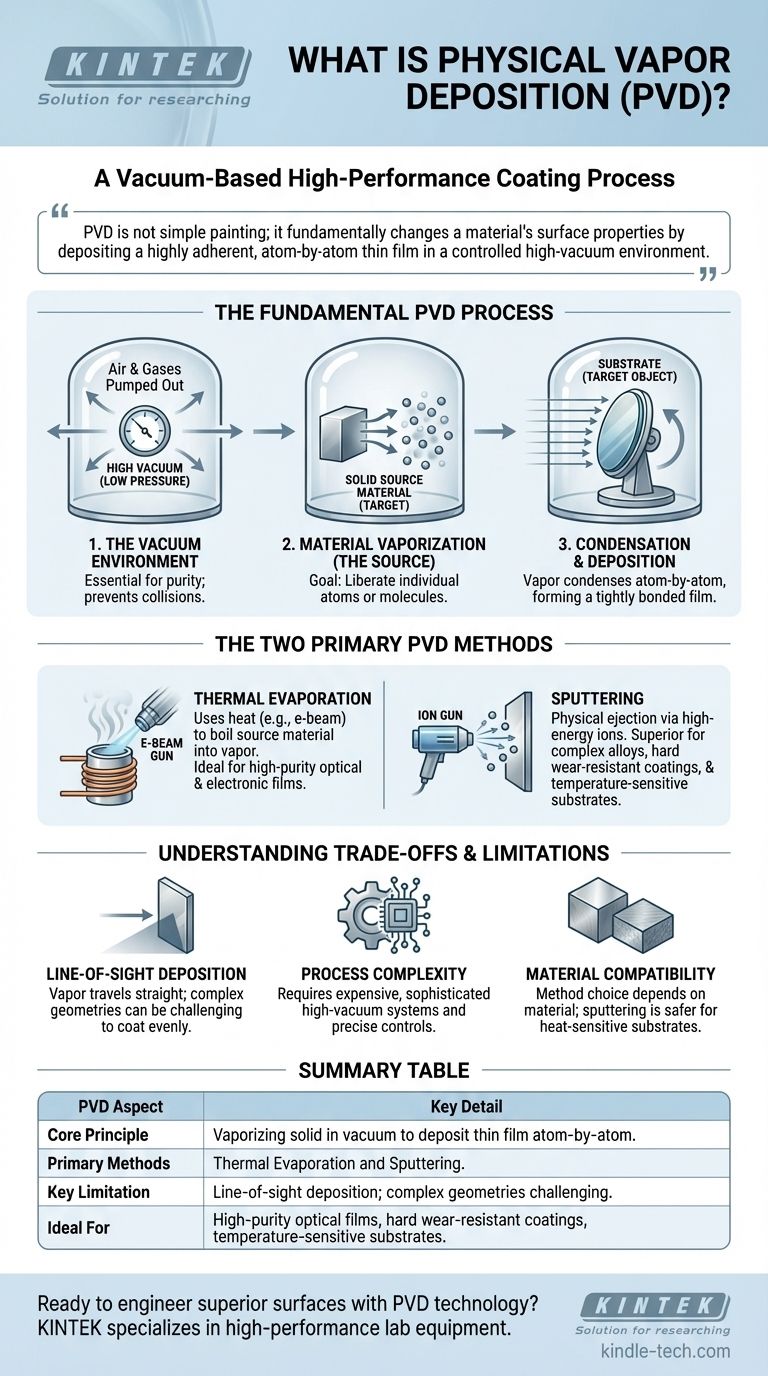

Essentiellement, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement basé sur le vide où un film mince et haute performance est appliqué sur une surface. La technique fonctionne en convertissant un matériau source solide en vapeur, qui voyage ensuite à travers le vide et se condense sur l'objet cible, construisant le revêtement atome par atome.

Le PVD n'est pas un simple procédé de peinture ou de placage ; c'est une technique sophistiquée qui modifie fondamentalement les propriétés de surface d'un matériau en déposant un film mince hautement adhérent, atome par atome, dans un environnement de vide poussé contrôlé.

Comment fonctionne fondamentalement le procédé PVD

Le procédé PVD, quelle que soit la méthode spécifique utilisée, suit trois étapes critiques réalisées à l'intérieur d'une chambre à vide. Cet environnement est essentiel pour la pureté et la qualité du revêtement final.

L'environnement sous vide

Premièrement, tout l'air et les autres gaz sont pompés hors de la chambre de dépôt pour créer un vide poussé. Cet environnement à très basse pression est crucial car il empêche les atomes de revêtement vaporisés d'entrer en collision avec les molécules d'air sur leur chemin vers le substrat.

Vaporisation du matériau (La Source)

Un matériau source solide, connu sous le nom de cible, est converti en vapeur. C'est l'étape centrale qui définit les différents types de PVD. L'objectif est de libérer des atomes ou des molécules individuelles du matériau solide afin qu'ils puissent être transportés.

Condensation et Dépôt

Les atomes vaporisés voyagent en ligne droite à travers la chambre à vide et frappent la surface du composant à revêtir, appelée le substrat. Au contact du substrat plus froid, la vapeur se recondense en état solide, formant un film mince, dense et étroitement lié. Des dispositifs font souvent tourner les pièces pour assurer un revêtement uniforme sur des surfaces 3D complexes.

Les deux principales méthodes de PVD

Bien que le principe soit le même, la manière dont le matériau est vaporisé crée deux catégories de PVD distinctes et courantes.

Évaporation Thermique

Cette méthode utilise la chaleur pour transformer le matériau source en vapeur. Le matériau solide est chauffé dans un creuset jusqu'à ce qu'il bout littéralement et s'évapore.

Une forme courante et précise de ceci est l'évaporation par faisceau d'électrons, où un faisceau d'électrons à haute énergie est focalisé sur le matériau cible, provoquant sa vaporisation à un rythme contrôlé. Ceci est souvent utilisé pour créer des films optiques et électroniques de haute pureté.

Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique ne repose pas sur la chaleur pour vaporiser le matériau. Il s'agit plutôt d'un processus d'éjection physique.

Des ions à haute énergie (généralement issus d'un gaz inerte comme l'argon) sont accélérés et projetés sur le matériau cible. L'impact possède suffisamment d'énergie pour éjecter physiquement des atomes de la surface de la cible, les lançant vers le substrat où ils forment le revêtement.

Comprendre les compromis et les limites

Le PVD est une technologie puissante, mais il est essentiel de comprendre ses contraintes opérationnelles pour l'appliquer correctement.

Dépôt en Ligne de Visée

Les atomes vaporisés voyagent en ligne droite de la source au substrat. Cela signifie que le PVD est un procédé « en ligne de visée ». Toute surface non directement exposée à la source de vapeur ne sera pas revêtue, ce qui peut être un défi pour les composants présentant des géométries complexes, des trous ou des évidements profonds.

Complexité du Processus

Les systèmes PVD nécessitent des chambres à vide poussé, des alimentations sophistiquées et des contrôles précis. Cela rend l'équipement coûteux et le processus plus complexe à exécuter par rapport aux méthodes de revêtement conventionnelles comme la peinture ou la galvanoplastie.

Compatibilité des Matériaux

Le choix de la méthode PVD est souvent dicté par le matériau déposé. Certains alliages ou composés peuvent se décomposer aux températures élevées requises pour l'évaporation thermique, faisant de la pulvérisation cathodique la seule option viable.

Faire le bon choix pour votre application

La sélection de la méthode PVD correcte dépend entièrement des propriétés souhaitées du revêtement final et de la nature du matériau du substrat.

- Si votre objectif principal est des films optiques ou électroniques de haute pureté : L'évaporation thermique offre souvent le dépôt le plus propre et le plus contrôlé pour ces applications sensibles.

- Si votre objectif principal est un revêtement dur, dense et résistant à l'usure : La pulvérisation cathodique est généralement supérieure pour déposer des alliages et des composés complexes utilisés pour les outils et les composants aérospatiaux.

- Si votre objectif principal est de revêtir un matériau sensible à la température : La pulvérisation cathodique peut être effectuée à des températures plus basses que l'évaporation thermique, ce qui en fait un choix plus sûr pour les plastiques ou autres substrats sensibles.

En comprenant ces principes fondamentaux, vous pouvez tirer efficacement parti du PVD pour concevoir des surfaces haute performance adaptées à vos besoins techniques spécifiques.

Tableau Récapitulatif :

| Aspect du PVD | Détail Clé |

|---|---|

| Principe de Base | Vaporisation d'un matériau solide sous vide pour déposer un film mince atome par atome. |

| Méthodes Principales | Évaporation Thermique et Pulvérisation Cathodique. |

| Limite Clé | Dépôt en ligne de visée ; les géométries complexes peuvent être difficiles. |

| Idéal Pour | Films optiques de haute pureté, revêtements résistants à l'usure et substrats sensibles à la température. |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions pour les procédés de revêtement avancés. Notre expertise peut vous aider à choisir la bonne méthode PVD pour votre application spécifique, garantissant durabilité et précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement et de science des matériaux de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'équipement de dépôt chimique en phase vapeur (CVD) améliore-t-il la lithiophilie du cuivre ? Améliorer la stabilité de la batterie

- Pourquoi l'argon est-il utilisé en CVD ? Assurer un dépôt de couches minces de haute pureté et uniforme

- Comment fabrique-t-on des diamants par CVD ? Cultiver des diamants de haute pureté atome par atome

- Comment s'appelle le processus de fabrication des diamants ? Découvrez les méthodes de laboratoire HPHT et CVD

- À quoi sert le CVD ? Débloquez des films minces de haute pureté pour la fabrication avancée

- Comment réalise-t-on le revêtement au carbone ? Améliorez les performances des matériaux grâce à un revêtement de précision

- Quelles sont les trois méthodes de dépôt courantes utilisées dans la fabrication de semi-conducteurs ? Choisissez la bonne méthode pour votre puce

- Qu'est-ce que le revêtement CVD de solides en lit fluidisé ? Obtenez des revêtements uniformes sur les poudres en vrac