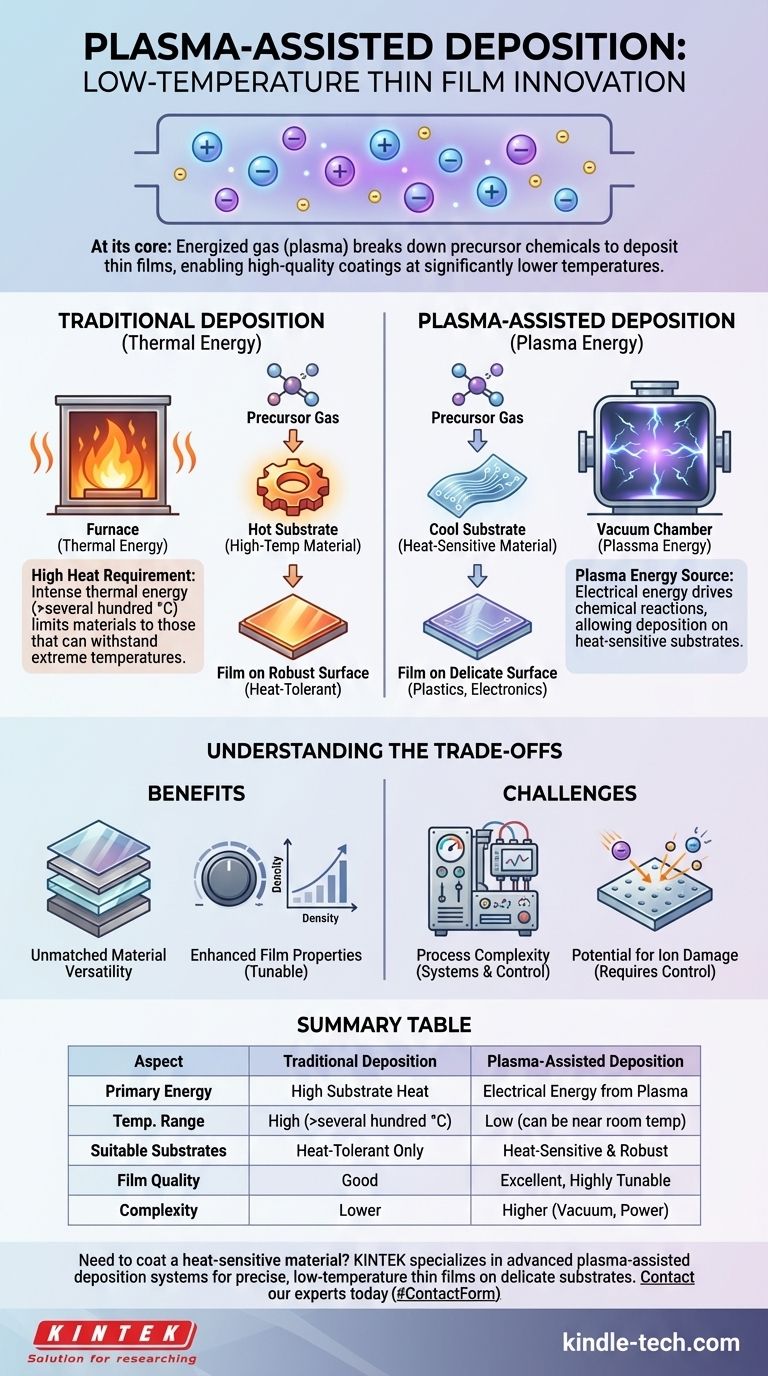

À la base, le dépôt assisté par plasma est un processus qui utilise un gaz énergisé, ou plasma, pour aider à déposer un film mince sur la surface d'un matériau. Contrairement aux méthodes traditionnelles qui reposent uniquement sur une chaleur élevée, cette technique utilise l'énergie du plasma pour décomposer les produits chimiques précurseurs et former un revêtement. Cela permet un dépôt de haute qualité à des températures significativement plus basses.

Le défi fondamental des méthodes de dépôt traditionnelles est la chaleur intense requise, ce qui limite les types de matériaux pouvant être revêtus. Le dépôt assisté par plasma résout ce problème en utilisant l'énergie électrique d'un plasma pour provoquer les réactions chimiques nécessaires, ouvrant la voie au revêtement de substrats sensibles à la chaleur comme les plastiques et l'électronique complexe.

Comment le dépôt traditionnel prépare le terrain

L'exigence de haute température

Dans un processus conventionnel comme le dépôt chimique en phase vapeur (CVD), un gaz précurseur est introduit dans une chambre contenant l'objet à revêtir (le substrat).

Le substrat est chauffé à des températures très élevées, souvent plusieurs centaines, voire plus d'un millier de degrés Celsius. Cette énergie thermique intense rompt les liaisons chimiques du gaz, provoquant le dépôt du matériau sous forme de film mince solide sur la surface chaude.

Les limites de la chaleur

La dépendance à la chaleur élevée crée une contrainte majeure : elle ne peut être utilisée que sur des substrats qui peuvent la supporter.

Des matériaux comme les plastiques, les polymères ou les composants électroniques délicats seraient endommagés, fondus ou détruits par les températures requises pour le CVD traditionnel. Cela limite sévèrement l'éventail des applications potentielles.

Le rôle du plasma : une nouvelle source d'énergie

Création du plasma

Le plasma est souvent appelé le quatrième état de la matière. Dans ce processus, un gaz (comme l'argon ou l'azote) est introduit dans une chambre à vide et énergisé, généralement en appliquant un champ électrique puissant.

Cette énergie arrache des électrons aux atomes de gaz, créant un mélange hautement réactif d'ions, d'électrons et d'espèces radicales neutres. Ce gaz énergisé est le plasma.

Activation du gaz précurseur

La véritable innovation se produit lorsque le gaz précurseur (la source du matériau de revêtement) est introduit dans ce plasma.

Les électrons et les radicaux de haute énergie dans le plasma entrent en collision avec les molécules du gaz précurseur. Ces collisions transfèrent suffisamment d'énergie pour rompre les liaisons chimiques – une tâche auparavant accomplie uniquement par une chaleur extrême.

Permettre le dépôt à basse température

Parce que le plasma fournit l'énergie nécessaire à la réaction chimique, le substrat lui-même n'a plus besoin d'être la principale source de chaleur.

Le substrat peut rester à une température beaucoup plus basse tandis que les espèces chimiques activées se condensent et forment un film dense et de haute qualité sur sa surface.

Comprendre les compromis

Avantage : polyvalence matérielle inégalée

L'avantage le plus significatif est la capacité à revêtir des matériaux sensibles à la chaleur. Cela permet d'appliquer des revêtements durs, protecteurs ou fonctionnels sur des plastiques, des composants électroniques flexibles et d'autres substrats limités en température.

Avantage : propriétés de film améliorées

L'énergie fournie par le plasma peut être contrôlée avec précision. Cela permet d'ajuster finement les propriétés du film résultant, telles que sa densité, son adhérence et sa contrainte interne, obtenant souvent des résultats impossibles avec des méthodes purement thermiques.

Défi : complexité du processus

L'introduction d'une source de plasma ajoute des couches de complexité. Le processus nécessite des systèmes de vide sophistiqués, des alimentations radiofréquence (RF) ou courant continu (DC), et un contrôle méticuleux de la pression du gaz, des débits et des niveaux de puissance.

Défi : risque de dommages ioniques

Bien que l'énergie du plasma soit utile, les ions de haute énergie peuvent également bombarder la surface du film en croissance. S'il n'est pas correctement contrôlé, ce bombardement peut introduire des défauts ou des contraintes, compromettant potentiellement la qualité du film.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt nécessite une compréhension claire de vos contraintes matérielles et du résultat souhaité.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Le dépôt assisté par plasma est souvent la méthode supérieure, et parfois la seule, viable pour créer un film mince durable.

- Si votre objectif principal est le revêtement à grand volume de matériaux robustes et tolérants à la chaleur : Le CVD thermique traditionnel pourrait être une solution plus simple et plus rentable si sa nature à haute température n'est pas une limitation.

- Si votre objectif principal est d'obtenir des caractéristiques de film très spécifiques : Le contrôle précis de l'énergie et du bombardement ionique dans un processus plasma peut offrir des capacités uniques pour l'ingénierie des propriétés des matériaux.

En considérant le plasma comme une source d'énergie réglable plutôt que comme un simple processus, vous pouvez sélectionner la méthode précise dont votre application a réellement besoin.

Tableau récapitulatif :

| Aspect | Dépôt traditionnel | Dépôt assisté par plasma |

|---|---|---|

| Source d'énergie primaire | Chaleur élevée du substrat | Énergie électrique du plasma |

| Température typique du substrat | Élevée (centaines à >1000°C) | Basse (peut être proche de la température ambiante) |

| Substrats appropriés | Matériaux tolérants à la chaleur uniquement | Matériaux sensibles à la chaleur (plastiques, électronique) |

| Qualité et contrôle du film | Bonne | Excellente, hautement réglable |

| Complexité du processus | Inférieure | Supérieure (nécessite vide, puissance RF/DC) |

Besoin de revêtir un matériau sensible à la chaleur ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de dépôt assisté par plasma, pour vous aider à obtenir des films minces précis et à basse température sur les substrats les plus délicats comme les plastiques et l'électronique complexe. Notre expertise vous assure d'obtenir la bonne solution pour vos défis matériels spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus de revêtement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées