À la base, la théorie du dépôt physique en phase vapeur (PVD) décrit un processus où un matériau solide est converti en vapeur sous vide, transporté atome par atome, puis condensé sur un substrat pour former un film mince de haute performance. Contrairement à une simple peinture ou un placage, le PVD est un processus atomique en ligne de mire qui construit une nouvelle couche de surface avec une pureté, une adhérence et des propriétés techniques spécifiques exceptionnelles.

Le principe central du PVD n'est pas une réaction chimique, mais une transformation physique. Il implique le déplacement d'un matériau d'une source solide (cible) vers un revêtement solide final en le faisant passer par une phase vapeur dans un environnement sous vide hautement contrôlé.

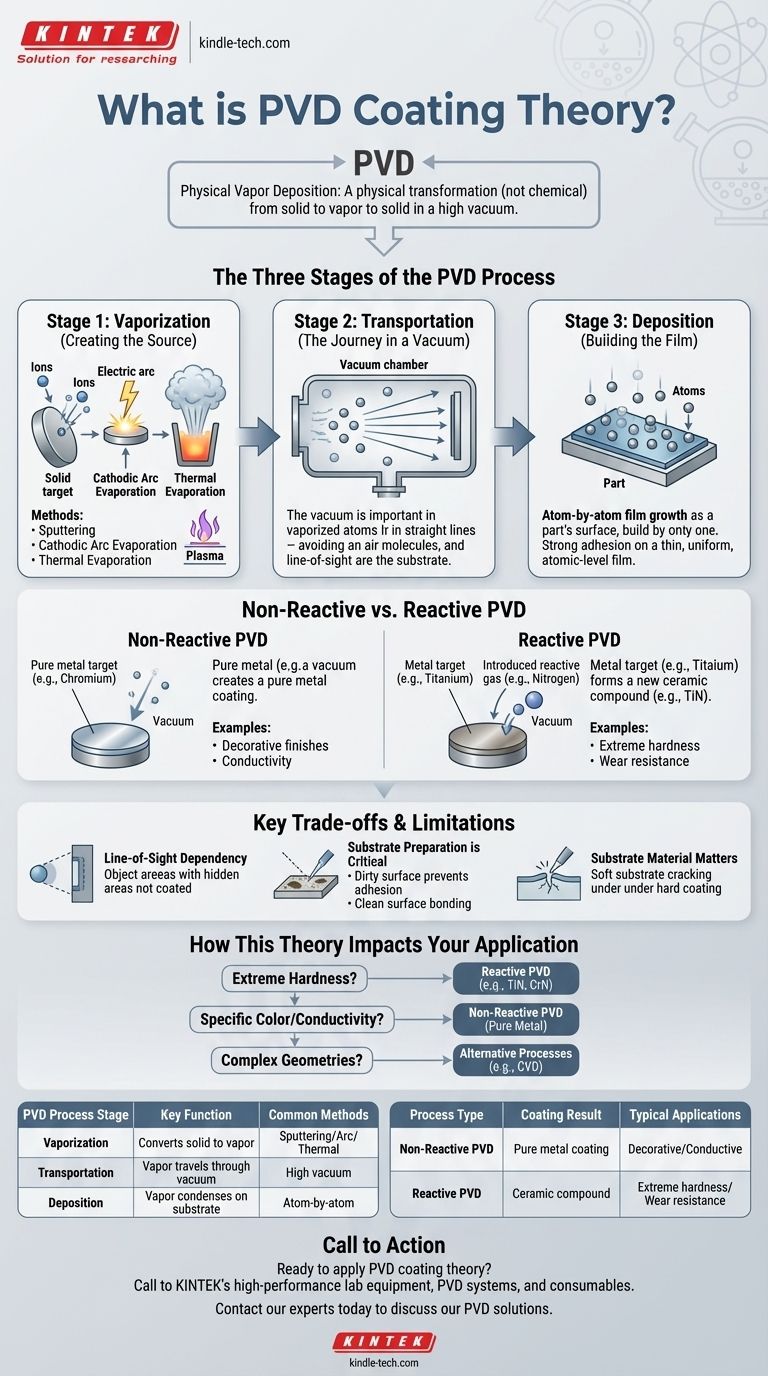

Les trois étapes du processus PVD

Pour comprendre la théorie, il est préférable de décomposer le processus en ses trois étapes fondamentales. Ces étapes se déroulent toutes à l'intérieur d'une chambre à vide scellée, un élément essentiel qui empêche la contamination par les gaz atmosphériques.

Étape 1 : Vaporisation (Création de la source)

C'est l'étape où le matériau de revêtement solide, appelé cible, est converti en gaz. La méthode utilisée pour la vaporisation est l'une des principales façons de catégoriser les processus PVD.

Les méthodes courantes incluent :

- Pulvérisation cathodique : La cible est bombardée d'ions à haute énergie (souvent provenant d'un gaz comme l'argon) dans un plasma. Ce bombardement arrache physiquement des atomes de la surface de la cible, les projetant dans la chambre à vide.

- Évaporation par arc cathodique : Un arc électrique à courant élevé est déplacé sur la surface de la cible, provoquant une fusion et une évaporation localisées qui génèrent une vapeur fortement ionisée.

- Évaporation thermique : Le matériau source est chauffé dans un creuset, soit par résistance, soit par un faisceau d'électrons, jusqu'à ce qu'il s'évapore.

Étape 2 : Transport (Le voyage sous vide)

Une fois les atomes libérés de la cible, ils se déplacent en ligne droite à travers la chambre à vide. Le vide est essentiel pour cette étape.

Sans lui, les atomes vaporisés entreraient en collision avec les molécules d'air, perdant de l'énergie et potentiellement réagissant avec l'oxygène ou l'azote de manière incontrôlée. Le vide assure un chemin propre et direct de la source au substrat.

Étape 3 : Dépôt (Construction du film)

Lorsque les atomes vaporisés atteignent la surface de la pièce à revêtir (le substrat), ils se condensent à nouveau à l'état solide. Ce dépôt se produit atome par atome, créant un film mince, très uniforme et dense qui adhère fermement à la surface du substrat.

PVD non réactif vs PVD réactif

La véritable polyvalence de la théorie PVD provient d'une distinction cruciale dans la manière dont le processus est appliqué. Ce choix modifie fondamentalement les propriétés du revêtement final.

PVD non réactif

Dans sa forme la plus pure, le PVD est un transfert physique direct. Si la cible est du chrome pur et que le vide est propre, le revêtement qui se forme sur le substrat sera également du chrome pur. Ceci est utilisé pour créer des finitions chromées décoratives ou des couches conductrices.

PVD réactif

Pour créer des revêtements céramiques exceptionnellement durs, un gaz réactif (tel que l'azote, l'oxygène ou le méthane) est intentionnellement introduit dans la chambre à vide.

Les atomes métalliques vaporisés de la cible réagissent avec ce gaz pendant leur voyage ou à leur arrivée sur le substrat. Cela forme un composé entièrement nouveau. Par exemple, le titane vaporisé (un métal) réagit avec l'azote gazeux introduit pour former du nitrure de titane (TiN), une céramique très dure de couleur or.

Comprendre les compromis clés

Bien que puissants, les principes physiques du PVD introduisent des limitations spécifiques qui doivent être prises en compte.

Dépendance de la ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le PVD est un processus en ligne de mire. Les surfaces cachées ou à l'intérieur de cavités profondes et étroites ne recevront pas un revêtement uniforme. Cela le rend idéal pour les surfaces planes ou les pièces qui peuvent être efficacement tournées pendant le processus.

La préparation du substrat est essentielle

La liaison au niveau atomique repose sur une surface exceptionnellement propre. Toute huile, oxyde ou autre contaminant sur le substrat empêchera une bonne adhérence, entraînant un revêtement faible ou défectueux. C'est pourquoi un nettoyage et un prétraitement approfondis en plusieurs étapes sont des éléments obligatoires de tout flux de travail PVD professionnel.

Le matériau du substrat est important

Le revêtement PVD n'existe pas de manière isolée ; il fait partie d'un système avec le substrat. La dureté et les performances du produit final dépendent fortement de la capacité du matériau sous-jacent à supporter le revêtement mince et dur. Un revêtement dur sur un substrat mou peut se fissurer sous pression.

Comment cette théorie impacte votre application

Comprendre les principes fondamentaux vous permet de choisir la bonne approche en fonction de votre objectif final.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Vous avez besoin d'un processus PVD réactif pour former un composé céramique comme le nitrure de titane (TiN) ou le nitrure de chrome (CrN).

- Si votre objectif principal est une couleur spécifique, une finition décorative ou une conductivité électrique : Un processus PVD non réactif utilisant une cible de métal pur comme le chrome, l'aluminium ou le titane est la bonne voie.

- Si vous revêtez des pièces avec des géométries internes complexes : Vous devez reconnaître la limitation de la ligne de mire du PVD et devrez peut-être envisager des processus alternatifs comme le dépôt chimique en phase vapeur (CVD).

En comprenant le PVD comme un processus de construction au niveau atomique, vous pouvez exploiter efficacement ses capacités pour une ingénierie de surface supérieure.

Tableau récapitulatif :

| Étape du processus PVD | Fonction clé | Méthodes courantes |

|---|---|---|

| Vaporisation | Convertit la cible solide en vapeur | Pulvérisation cathodique, Arc cathodique, Évaporation thermique |

| Transport | La vapeur voyage à travers le vide | Nécessite un vide poussé pour un chemin propre |

| Dépôt | La vapeur se condense sur le substrat | Croissance du film atome par atome |

| Type de processus | Résultat du revêtement | Applications typiques |

| PVD non réactif | Revêtement métallique pur (ex: Chrome) | Finitions décoratives, Conductivité électrique |

| PVD réactif | Composé céramique (ex: TiN, CrN) | Dureté extrême, Résistance à l'usure |

Prêt à appliquer la théorie du revêtement PVD pour améliorer vos produits ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes et consommables PVD, pour vous aider à obtenir des résultats d'ingénierie de surface supérieurs. Que vous ayez besoin d'une résistance extrême à l'usure, de finitions décoratives spécifiques ou de couches conductrices, notre expertise vous assure de sélectionner le bon processus et les bons matériaux pour votre substrat et votre application spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions PVD peuvent apporter des revêtements durables et de haute qualité à votre laboratoire ou à votre processus de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires