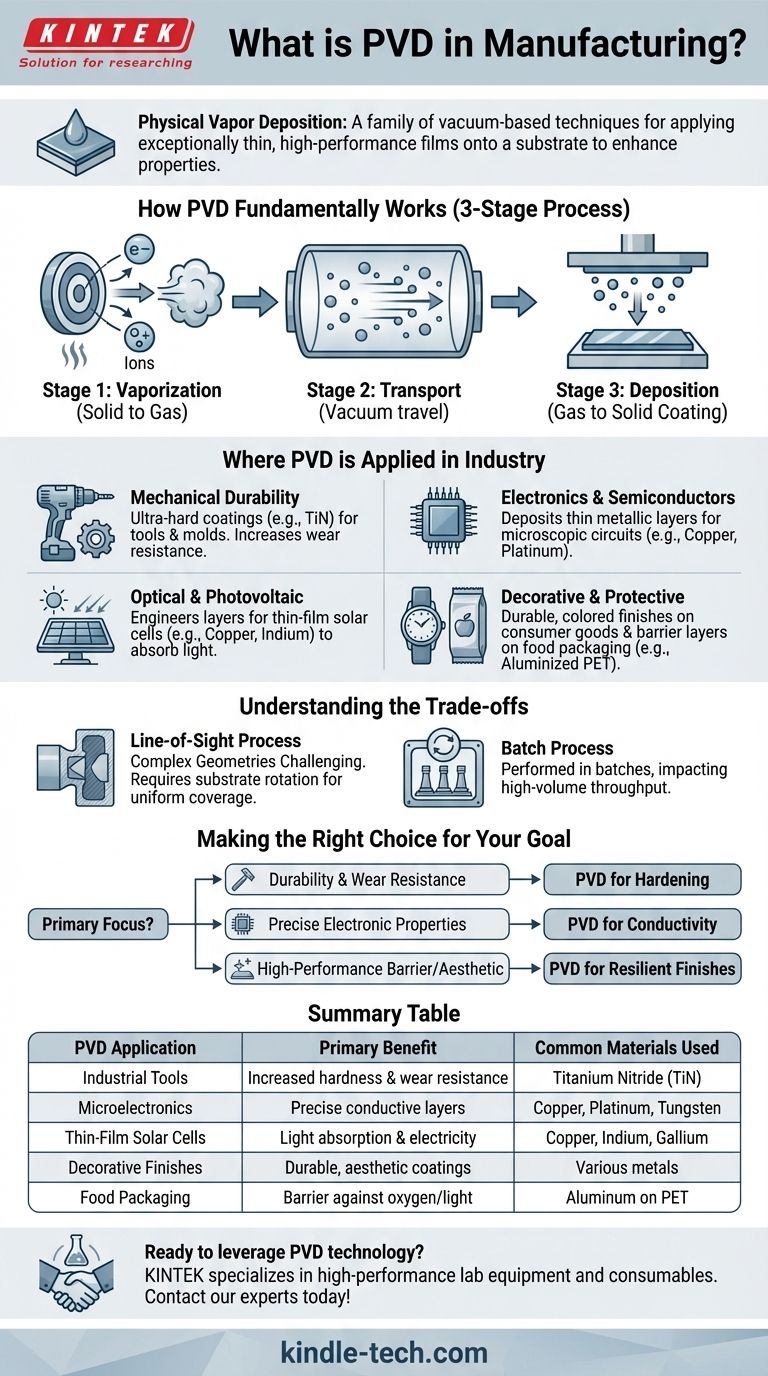

Dans la fabrication, le PVD signifie Dépôt Physique en Phase Vapeur. Il ne s'agit pas d'un processus unique, mais d'une famille de techniques basées sur le vide utilisées pour appliquer des films exceptionnellement minces et performants sur une surface. Le principe fondamental implique la transformation d'un matériau source solide en vapeur, qui traverse ensuite une chambre à vide et se condense sur l'objet cible, appelé substrat, pour former un revêtement solide et durable.

Le dépôt physique en phase vapeur est un outil sophistiqué d'ingénierie des surfaces. Son objectif principal est d'améliorer les propriétés d'un objet — telles que la dureté, la résistance à l'usure ou la conductivité — en déposant une couche microscopique d'un matériau spécifique sans altérer la structure de base de l'objet.

Comment fonctionne fondamentalement le PVD

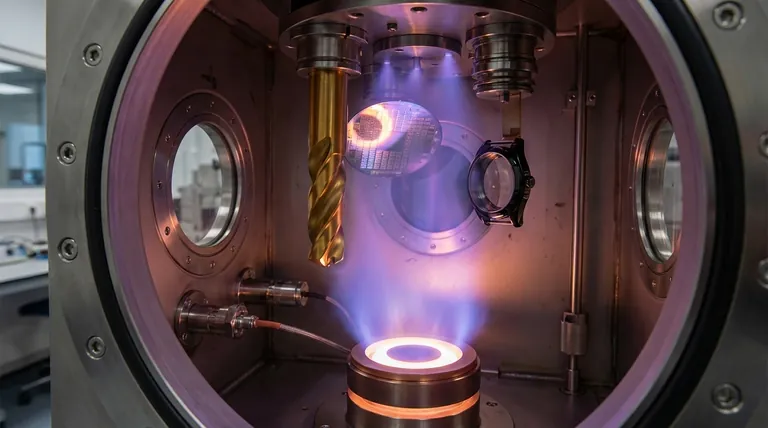

Le processus PVD, bien que varié dans ses techniques spécifiques comme la pulvérisation cathodique ou l'évaporation, suit une séquence cohérente en trois étapes au sein d'une chambre à vide contrôlée.

Étape 1 : Vaporisation

Le processus commence par la conversion d'un matériau source solide, souvent appelé "cible", en vapeur gazeuse. Ceci est réalisé en utilisant des méthodes à haute énergie, telles que le bombardement de la cible avec des ions (pulvérisation cathodique) ou son chauffage jusqu'à évaporation.

Étape 2 : Transport

Une fois vaporisés, les atomes ou molécules du matériau de revêtement traversent la chambre à vide. Le vide est essentiel car il élimine d'autres particules atmosphériques qui pourraient contaminer le revêtement ou entraver le chemin de la vapeur vers le substrat.

Étape 3 : Dépôt

Lorsque le nuage de vapeur atteint la surface plus froide du substrat (la pièce à revêtir), il se condense à l'état solide. Cela forme un film mince, très adhérent et uniforme sur la surface de l'objet.

Où le PVD est appliqué dans l'industrie

La polyvalence du PVD lui permet d'être utilisé dans de nombreuses industries de haute technologie pour un large éventail de fonctions, du mécanique à l'électronique.

Pour la durabilité mécanique

L'application la plus connue est la création de revêtements ultra-durs pour les outils industriels. Une fine couche d'un matériau comme le nitrure de titane (TiN) augmente considérablement la résistance à l'usure et la durée de vie des outils de coupe, des forets et des moules.

Pour l'électronique et les semi-conducteurs

Le PVD est essentiel dans la microfabrication. Il est utilisé pour déposer les fines couches métalliques (comme le cuivre, le platine ou le tungstène) qui forment les circuits microscopiques sur les plaquettes de silicium pour les microchips et autres dispositifs semi-conducteurs.

Pour les fonctions optiques et photovoltaïques

Dans la production de cellules solaires à couches minces, le PVD est utilisé pour déposer des couches de matériaux comme le cuivre, l'indium ou le gallium. Ces couches sont conçues pour avoir des propriétés spécifiques pour absorber la lumière et générer de l'électricité.

Pour les finitions décoratives et protectrices

Le PVD est également utilisé pour les produits de consommation. La fine couche métallique sur les emballages alimentaires comme les sacs de chips (film PET aluminisé) est souvent appliquée via PVD, offrant une barrière à l'oxygène et à la lumière. Il est également utilisé pour créer des finitions durables et colorées sur les montres, les robinets et autres quincailleries.

Comprendre les compromis

Bien que puissant, le PVD est un processus en ligne de mire. Cela signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat.

Les géométries complexes peuvent être un défi

Le revêtement de l'intérieur de trous profonds ou de caractéristiques internes complexes et ombragées peut être difficile. Le substrat doit souvent être tourné et repositionné pendant le processus pour assurer une couverture complète et uniforme.

C'est un processus par lots

Contrairement à une ligne de production continue, le PVD est généralement effectué par lots. Les pièces doivent être chargées dans la chambre à vide, le processus exécuté, puis la chambre ventilée pour récupérer les pièces finies. Cela peut avoir un impact sur le débit pour la fabrication à très grand volume.

Faire le bon choix pour votre objectif

Lorsque vous décidez si le PVD est la bonne approche, considérez la propriété principale que vous devez concevoir sur la surface de votre pièce.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Le PVD est une solution standard de l'industrie pour durcir les surfaces des outils et des composants mécaniques soumis à une forte usure.

- Si votre objectif principal est de créer des propriétés électroniques précises : Le PVD offre le haut niveau de pureté et de contrôle nécessaire pour déposer des films conducteurs ou semi-conducteurs pour la microélectronique.

- Si votre objectif principal est une barrière haute performance ou une finition esthétique : Le PVD fournit un revêtement uniforme et résilient pour des applications allant de l'emballage alimentaire protecteur aux finitions de luxe durables.

En fin de compte, le PVD permet aux ingénieurs de donner à la surface d'un matériau des propriétés que sa forme en vrac ne possède pas.

Tableau récapitulatif :

| Application PVD | Avantage principal | Matériaux couramment utilisés |

|---|---|---|

| Outils industriels | Dureté et résistance à l'usure accrues | Nitrure de titane (TiN) |

| Microélectronique | Couches conductrices précises pour circuits | Cuivre, Platine, Tungstène |

| Cellules solaires à couches minces | Absorption de la lumière et production d'électricité | Cuivre, Indium, Gallium |

| Finitions décoratives | Revêtements durables et esthétiques | Divers métaux pour montres, quincaillerie |

| Emballage alimentaire | Barrière contre l'oxygène et la lumière | Aluminium sur film PET |

Prêt à tirer parti de la technologie PVD pour vos besoins de fabrication ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour des processus PVD précis. Que vous développiez des outils de coupe, des composants semi-conducteurs ou des produits de consommation durables, nos solutions garantissent une qualité de revêtement et une fiabilité supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications