En termes simples, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide de haute technologie qui applique une couche de matériau extrêmement mince mais incroyablement durable sur la surface d'un objet. Considérez-le comme une méthode sophistiquée pour lier une nouvelle « peau » haute performance à un article, modifiant fondamentalement ses propriétés telles que la couleur, la dureté et la résistance à l'usure.

Le PVD n'est pas un matériau en soi, mais un processus avancé qui vaporise un matériau solide dans un vide et le dépose, atome par atome, sur une surface cible. Cela crée un film lié et haute performance qui est bien supérieur à la peinture ou au placage traditionnels.

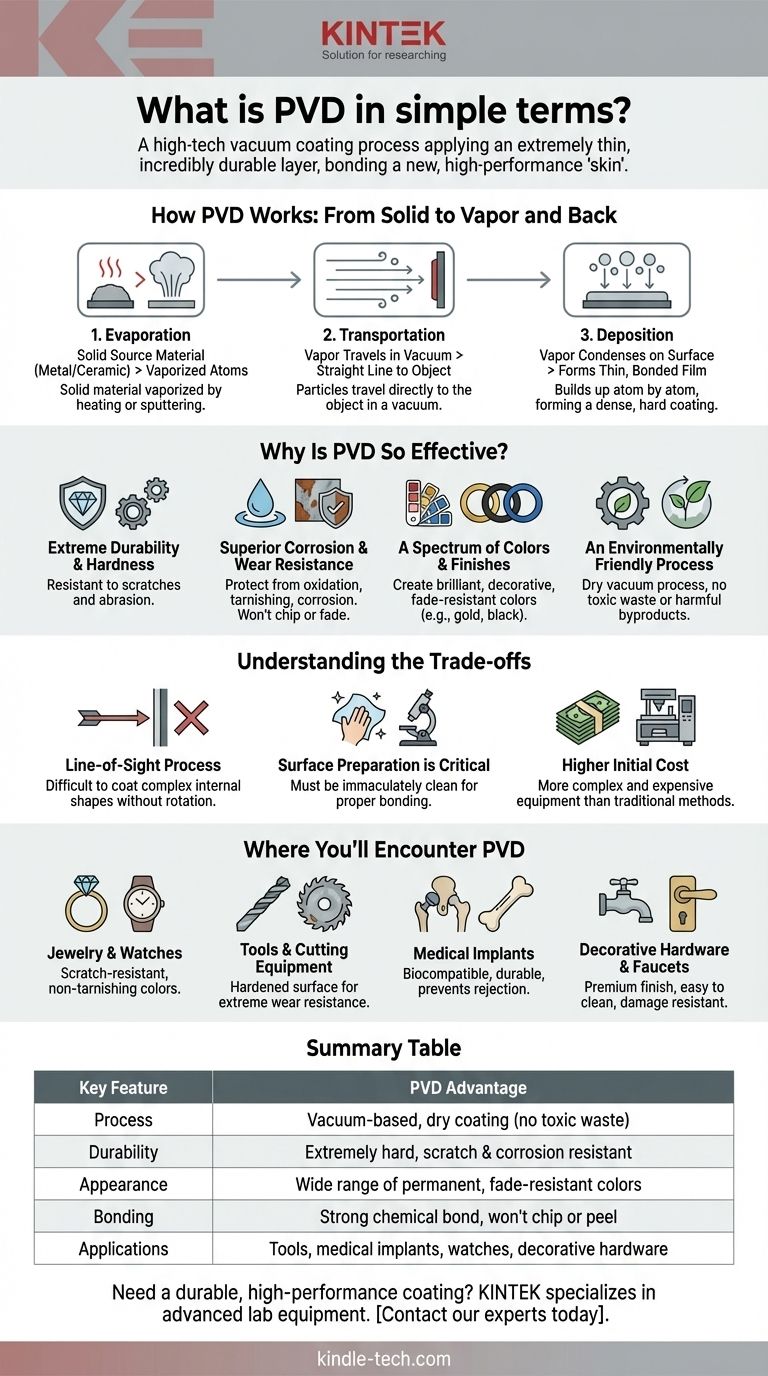

Comment fonctionne le PVD : du solide au vapeur et retour

L'ensemble du processus PVD se déroule à l'intérieur d'une chambre à vide poussé. Le vide est essentiel car il garantit que les particules de revêtement n'entrent pas en collision avec les molécules d'air, leur permettant de voyager directement vers l'objet à revêtir. Le processus peut être décomposé en trois étapes fondamentales.

Étape 1 : Évaporation (Création de la vapeur)

Premièrement, une source de matériau solide — souvent un métal ou une céramique comme le titane, le zirconium ou le chrome — est placée à l'intérieur de la chambre. Ce matériau est ensuite vaporisé en ses atomes ou molécules individuels. Ceci est généralement réalisé en le chauffant à une température élevée ou en le bombardant avec des ions à haute énergie dans un processus appelé pulvérisation cathodique (sputtering).

Étape 2 : Transport (Déplacement dans le vide)

Une fois vaporisées, ces particules voyagent en ligne droite à travers la chambre à vide de la source vers l'objet cible. Les pièces à revêtir sont souvent placées sur un dispositif de rotation pour garantir que toutes les surfaces sont exposées uniformément au flux de vapeur.

Étape 3 : Dépôt (Construction du film)

Lorsque les particules de vapeur atteignent la surface de l'objet (appelé substrat), elles se condensent et forment un film mince et fortement adhérent. Cette couche se construit atome par atome, créant un revêtement très dense, uniforme et dur qui est chimiquement lié à la surface.

Pourquoi le PVD est-il si efficace ?

Les revêtements PVD sont largement utilisés car ils offrent des avantages de performance significatifs par rapport aux finitions traditionnelles comme la galvanoplastie, la peinture ou le revêtement en poudre.

Durabilité et dureté extrêmes

Le film résultant est souvent beaucoup plus dur que le matériau du substrat lui-même. Cela rend les articles revêtus de PVD, tels que les outils et les boîtiers de montres, exceptionnellement résistants aux rayures et à l'abrasion.

Résistance supérieure à la corrosion et à l'usure

Le revêtement crée une barrière chimiquement inerte qui protège l'objet de l'oxydation, de la ternissure et de la corrosion. La liaison est si forte que le revêtement ne s'écaillera pas, ne se décolorera pas et ne s'épluchera pas.

Un spectre de couleurs et de finitions

Le PVD peut créer une large gamme de finitions décoratives brillantes. En introduisant précisément certains gaz comme l'azote ou le méthane pendant le processus de dépôt, les matériaux comme le titane peuvent former des composés qui produisent des couleurs telles que l'or, l'or rose, le noir et le bleu. Ces couleurs font partie du revêtement lui-même et sont extrêmement résistantes à la décoloration.

Un processus respectueux de l'environnement

Contrairement à la galvanoplastie, qui implique une chimie humide avec des acides dangereux et des déchets toxiques, le PVD est un processus sec sous vide. Il ne produit aucun sous-produit nocif, ce qui en fait une technologie beaucoup plus propre et plus respectueuse de l'environnement.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la solution pour toutes les applications. Il est important de comprendre ses limites.

C'est un processus « à ligne de visée »

Le matériau de revêtement voyage en ligne droite de la source au substrat. Cela signifie qu'il peut être difficile de revêtir uniformément des formes internes complexes ou des zones profondément encastrées sans une rotation sophistiquée des pièces.

La préparation de surface est essentielle

Le substrat doit être impeccablement propre avant d'entrer dans la chambre à vide. Toute poussière, huile ou contaminant microscopique empêchera le revêtement de se lier correctement, provoquant potentiellement sa défaillance.

Coût initial plus élevé

L'équipement PVD et le processus lui-même sont plus complexes et plus coûteux que la simple peinture ou le placage. Cela peut le rendre moins rentable pour les articles de très faible valeur ou les séries de production extrêmement petites.

Où rencontrerez-vous le PVD

Comprendre l'objectif du revêtement vous aide à reconnaître sa valeur dans différents produits.

- Si vous le voyez sur des bijoux ou des montres : Cela signifie que la couleur et la finition sont très résistantes aux rayures et ne terniront ni ne se décoloreront comme le placage traditionnel.

- Si vous le voyez sur des outils ou des équipements de coupe : Cela indique une surface durcie conçue pour une résistance extrême à l'usure et une friction réduite, ce qui prolonge la durée de vie de l'outil et améliore les performances.

- Si vous le voyez sur des implants médicaux : Cela fait référence à un revêtement biocompatible et inerte qui améliore la durabilité et empêche le corps de rejeter l'implant.

- Si vous le voyez sur de la quincaillerie décorative ou des robinets : Cela signifie une finition haut de gamme facile à nettoyer et qui résistera aux dommages causés par les produits de nettoyage et l'utilisation quotidienne.

Reconnaître le terme PVD vous permet d'identifier un produit fabriqué en mettant l'accent sur une durabilité, des performances et une fabrication modernes supérieures.

Tableau récapitulatif :

| Caractéristique clé | Avantage PVD |

|---|---|

| Processus | Revêtement sec basé sur le vide (pas de déchets toxiques) |

| Durabilité | Extrêmement dur, résistant aux rayures et à la corrosion |

| Apparence | Large gamme de couleurs permanentes et résistantes à la décoloration |

| Liaison | Liaison chimique forte, ne s'écaille ni ne pèle pas |

| Applications | Outils, implants médicaux, montres, quincaillerie décorative |

Besoin d'un revêtement durable et haute performance pour votre équipement de laboratoire ou vos composants ? Le processus PVD décrit est essentiel pour créer des surfaces résistantes à l'usure et durables. KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire avancés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la durabilité et les performances de vos produits.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma