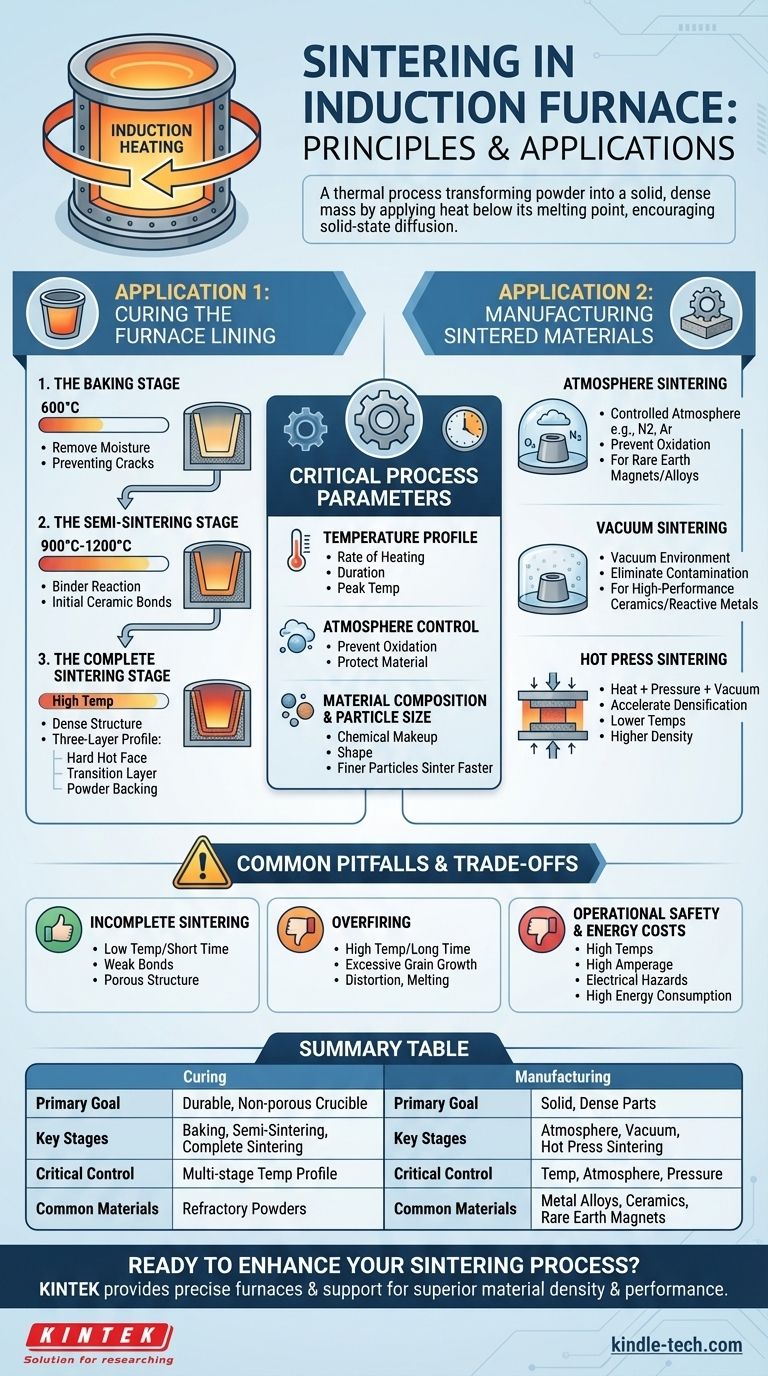

À la base, le frittage est un processus thermique utilisé pour transformer une poudre en une masse solide et dense en appliquant de la chaleur en dessous de son point de fusion. Dans le contexte d'un four à induction, ce terme fait référence à deux applications distinctes mais liées : premièrement, le processus critique de cuisson du revêtement réfractaire du four lui-même, et deuxièmement, l'utilisation du four comme source de chaleur pour fabriquer des pièces frittées à partir de divers matériaux en poudre.

Le frittage n'est pas seulement une question de chaleur élevée ; c'est une transformation contrôlée avec précision. Le succès dépend de la gestion de la température, du temps et de l'atmosphère pour encourager la diffusion à l'état solide, qui lie les particules individuelles ensemble pour former une structure solide et unifiée sans réellement faire fondre le matériau.

Les Deux Applications Principales du Frittage

L'expression « frittage dans un four à induction » peut être ambiguë. Il est crucial de distinguer si vous préparez le four lui-même pour le fonctionnement ou si vous utilisez un four à induction spécialisé pour créer un produit.

Application 1 : Cuisson du Revêtement du Four

C'est le sens le plus courant lorsque l'on discute de la configuration d'un four de fusion à induction standard. Le revêtement, généralement une poudre réfractaire sèche, doit être fritté pour former un creuset solide, non poreux et durable.

Un revêtement correctement fritté est essentiel pour la sécurité et la durée de vie du four. Le processus est méthodique et suit des étapes distinctes.

L'Étape de Cuisson (Baking Stage) Le four est chauffé lentement à une basse température, généralement autour de 600°C. L'objectif principal est d'éliminer doucement toute humidité résiduelle du matériau réfractaire, qui pourrait autrement se transformer en vapeur et provoquer des fissures ou des écaillages.

L'Étape de Semi-Frittage La température est augmentée davantage, souvent dans une plage de 900°C à 1200°C. À ce stade, les agents liants dans le mélange réfractaire commencent à réagir, et les liaisons céramiques initiales commencent à se former entre les particules, créant une structure semi-rigide.

L'Étape de Frittage Complet Le four est porté à sa température de frittage finale et élevée. Cette température est soigneusement choisie en fonction des spécifications du matériau réfractaire. Le maintien à cette température permet la formation d'une structure céramique dense et solide avec un profil à trois couches souhaité : une « face chaude » dure et entièrement frittée à l'intérieur, une couche de transition semi-frittée, et un support de poudre lâche pour l'isolation.

Application 2 : Fabrication de Matériaux Frittés

Le chauffage par induction est également une technologie de base dans les fours spécialisés conçus spécifiquement pour le frittage de matériaux en poudre en pièces finies ou quasi-finies. Dans ce cas, la bobine à induction chauffe un creuset ou le matériau lui-même.

Ces fours offrent un contrôle précis et sont utilisés pour les matériaux avancés.

Frittage sous Atmosphère Contrôlée Le processus est mené sous une atmosphère contrôlée (par exemple, azote, argon) pour prévenir l'oxydation et d'autres réactions chimiques indésirables. Ceci est vital pour les matériaux tels que les aimants de terres rares ou certains alliages métalliques.

Frittage sous Vide En effectuant le processus sous vide, tout risque de contamination par les gaz atmosphériques est éliminé. Cela améliore la pureté et la performance du produit final et est courant pour les céramiques haute performance et les métaux réactifs.

Frittage par Pressage à Chaud (Hot Press Sintering) Cette méthode avancée combine la chaleur (souvent issue de l'induction) avec une pression mécanique élevée sous vide. La pression force physiquement les particules à se rapprocher, accélérant la densification et permettant le frittage à des températures plus basses ou l'obtention de densités finales plus élevées.

Comprendre les Paramètres Critiques du Processus

Un frittage réussi est une science qui dépend de la gestion attentive de plusieurs variables clés, quelle que soit l'application.

Le Profil de Température

Le frittage est défini par son profil de température — le taux de chauffage, la durée des paliers (ou « trempes »), et la température maximale finale. Ce profil est méticuleusement conçu en fonction de la composition du matériau et des propriétés finales souhaitées. Il doit être suffisamment chaud pour favoriser la diffusion, mais rester bien en dessous du point de fusion.

Contrôle de l'Atmosphère

L'environnement à l'intérieur du four est critique. Une atmosphère incontrôlée peut entraîner une oxydation, ce qui affaiblit les liaisons entre les particules. Des atmosphères contrôlées ou des vides sont utilisés pour protéger le matériau et assurer l'intégrité du produit final.

Composition du Matériau et Taille des Particules

La composition chimique ainsi que la taille et la forme des particules de poudre initiales influencent grandement la manière dont le matériau va se comporter lors du frittage. Les particules plus fines ont tendance à se fritter plus rapidement et à des températures plus basses en raison de leur surface spécifique plus élevée.

Pièges Courants et Compromis

Obtenir un frittage parfait nécessite d'équilibrer des facteurs concurrents et d'éviter les erreurs courantes.

Le Risque de Frittage Incomplet

Si la température est trop basse ou si le temps de maintien est trop court, les liaisons entre les particules seront faibles. Cela entraîne une structure poreuse et de faible densité. Pour un revêtement de four, cela signifie une durée de vie considérablement réduite et un risque accru de pénétration de métal et de défaillance catastrophique.

Le Danger de la Surchauffe (Overfiring)

Dépasser la température de frittage optimale ou la maintenir trop longtemps peut être tout aussi dommageable. Cela peut provoquer une croissance excessive des grains, une déformation de la pièce, ou même une fusion localisée. Le matériau résultant présente souvent de mauvaises propriétés mécaniques malgré sa densité.

Sécurité Opérationnelle et Coûts Énergétiques

Les fours de frittage fonctionnent à des températures extrêmement élevées pendant de longues périodes, consommant une énergie importante et nécessitant des protocoles de sécurité robustes. Le courant élevé utilisé dans les systèmes à induction présente ses propres dangers électriques qui doivent être gérés professionnellement.

Faire le Bon Choix pour Votre Objectif

Votre approche du frittage doit être dictée entièrement par votre objectif final.

- Si votre objectif principal est l'installation et l'entretien du four : Votre but est une durabilité maximale du revêtement. Suivez le calendrier de chauffage multi-étapes recommandé par le fabricant de réfractaires sans déviation pour assurer un creuset entièrement cuit et résilient.

- Si votre objectif principal est la production de matériaux : Votre but est d'obtenir des propriétés matérielles spécifiques. Investissez dans un système avec un contrôle précis de la température, de l'atmosphère et (si nécessaire) de la pression pour créer des composants répétables et de haute qualité.

En fin de compte, maîtriser le frittage consiste à utiliser l'énergie thermique contrôlée pour transformer la poudre meuble en un composant structurellement sain et haute performance.

Tableau Récapitulatif :

| Aspect | Cuisson d'un Revêtement de Four | Fabrication de Pièces Frittées |

|---|---|---|

| Objectif Principal | Créer un creuset durable et non poreux pour la fusion | Produire des pièces solides et denses à partir de matériaux en poudre |

| Étapes Clés | Cuisson, Semi-Frittage, Frittage Complet | Frittage sous Atmosphère, Frittage sous Vide, Frittage par Pressage à Chaud |

| Contrôle Critique | Profil de température multi-étapes | Température, atmosphère et pression |

| Matériaux Courants | Poudres réfractaires | Alliages métalliques, céramiques, aimants de terres rares |

Prêt à améliorer votre processus de frittage ?

Que vous installiez un nouveau four à induction ou que vous optimisiez votre production de matériaux, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables est votre clé du succès. Nous fournissons les fours précis et fiables ainsi que le soutien dont vous avez besoin pour atteindre une densité et une performance matérielles supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent stimuler votre innovation.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel four est utilisé pour fondre l'aluminium ? Induction contre Combustion pour vos besoins

- Quel est le processus VAR de l'acier ? Obtenez une pureté et des performances supérieures pour les composants critiques

- Quelle est la température du processus de chauffage par induction ? Obtenez un contrôle précis, du léger réchauffement à 1800°C et plus.

- Quels sont les facteurs qui affectent la fusion ? Maîtriser la température, la pression et la chimie pour des résultats de haute qualité

- Peut-on chauffer l'aluminium dans un four à induction ? Oui, avec des systèmes industriels à haute fréquence

- Quel rôle joue un four de fusion par induction sous vide dans les lingots d'acier 1.25Cr-0.5Mo ? Assurer la précision compositionnelle

- Comment fonctionne un four à induction ? Un guide pour une fusion de métaux efficace et propre

- Quelle est l'importance d'un four à induction pour la préparation des alliages TiNi ? Maîtriser la précision et la superélasticité