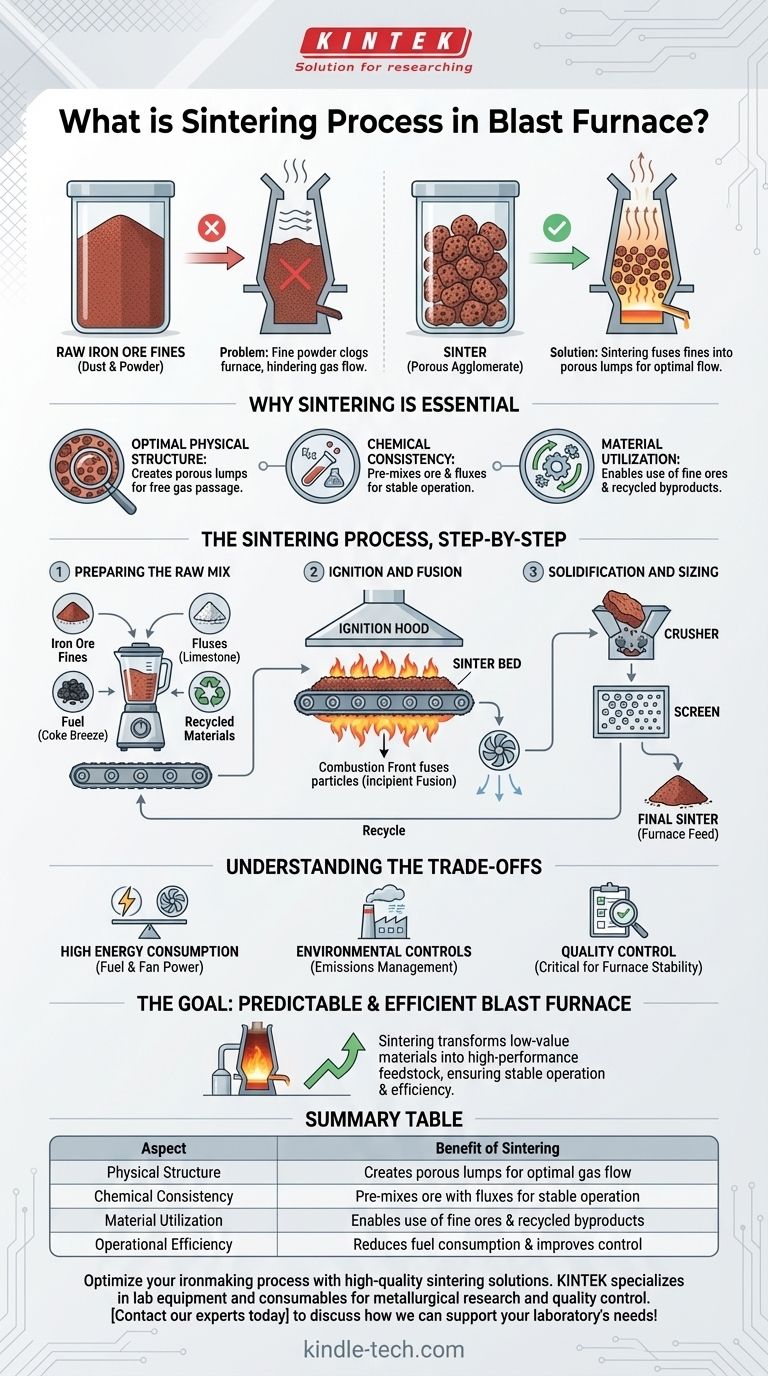

Dans le contexte de la sidérurgie, le processus de frittage est une étape de prétraitement cruciale qui agglomère les fines particules de minerai de fer avec des fondants et d'autres matériaux en une masse poreuse unique appelée « sinter ». Ce processus de fusion à haute température transforme des matières premières poussiéreuses et incohérentes en une charge idéale, uniforme, optimisée physique et chimiquement pour le haut fourneau.

Le problème fondamental est que la poudre fine de minerai de fer brute obstruerait un haut fourneau, entravant gravement son fonctionnement. Le frittage résout ce problème en convertissant cette poudre inutilisable en un produit solide, poreux et chimiquement homogène, garantissant un processus de production de fer prévisible et très efficace.

Pourquoi le frittage est essentiel pour la production de fer

Pour comprendre le frittage, il faut d'abord comprendre le problème qu'il résout. Un haut fourneau fonctionne comme un réacteur chimique massif qui nécessite que les gaz chauds circulent uniformément vers le haut à travers une colonne de matières premières.

Le problème des fines de minerai de fer brutes

Les matériaux fins, tels que la poussière ou la poudre de minerai de fer, sont préjudiciables à ce processus. S'ils sont introduits directement dans le four, ils bloqueraient les espaces entre les morceaux de matériau plus gros, un peu comme du sable remplissant les interstices dans un seau de gravier.

Ce blocage empêche la distribution uniforme des gaz réducteurs, ce qui entraîne des réactions chimiques inefficaces, des conditions de four instables et une perte importante de contrôle opérationnel.

Création d'une structure physique optimale

Le frittage fusionne ces fines particules en morceaux plus gros à grains ouverts. Cette structure poreuse est l'avantage clé.

La porosité permet aux gaz chauds de traverser librement et uniformément la charge du four, maximisant le contact avec le minerai de fer et assurant la réduction efficace des oxydes de fer en fer liquide.

Obtention d'une cohérence chimique

Le processus de frittage est également une occasion de prémélanger le minerai de fer avec d'autres ingrédients essentiels.

En ajoutant des fondants (comme le calcaire) et des matériaux recyclés provenant de l'aciérie, le sinter résultant présente une composition chimique très homogène et prévisible. Cette standardisation rend le fonctionnement du haut fourneau beaucoup plus stable.

Le processus de frittage, étape par étape

La conversion des matières premières en sinter se déroule dans une installation dédiée appelée usine de frittage, généralement située à côté du haut fourneau.

Préparation du mélange brut

Le processus commence par la création d'un mélange homogène de plusieurs ingrédients clés :

- Fines de minerai de fer : Le principal matériau contenant du fer.

- Fondants : Des matériaux comme le calcaire ou la dolomie qui aideront plus tard à former le laitier dans le haut fourneau.

- Combustible : Une source de carbone fine, généralement du coke de boulet, qui fournit la chaleur nécessaire au processus.

- Matériaux recyclés : Poussière et autres sous-produits riches en fer provenant de l'aciérie.

Allumage et fusion

Ce mélange préparé est étalé sur une grille mobile, formant un lit. La surface supérieure du lit passe sous une hotte d'allumage, qui enflamme le combustible dans la couche la plus superficielle.

Au fur et à mesure que la grille avance, de puissants ventilateurs aspirent l'air à travers le lit. Cela crée un front de combustion étroit et à haute température qui se déplace lentement vers le bas. Dans cette zone chaude, les surfaces des particules ramollissent et fusionnent, un processus connu sous le nom de fusion naissante.

Solidification et dimensionnement

Une fois que le front de combustion a traversé toute la profondeur du lit, le matériau fusionné refroidit et se solidifie en un gros gâteau cassant.

Ce gâteau est ensuite déchargé, concassé en morceaux plus petits et tamisé selon des exigences de taille spécifiques. Le produit de taille correcte est le sinter final, qui est ensuite envoyé au haut fourneau. Les particules sous-dimensionnées sont recyclées dans le processus.

Comprendre les compromis

Bien qu'essentiel, le processus de frittage n'est pas sans défis. Il représente un équilibre complexe entre les avantages opérationnels et les coûts inhérents.

Consommation d'énergie élevée

Le frittage est une opération énergivore. La combustion du coke de boulet et l'énergie requise par les grands ventilateurs représentent une part importante des coûts énergétiques d'une aciérie intégrée.

Les contrôles environnementaux sont non négociables

Le processus génère des émissions importantes, notamment de la poussière, des oxydes de soufre (SOx) et des oxydes d'azote (NOx). Les usines de frittage modernes nécessitent des systèmes de nettoyage des gaz étendus et sophistiqués pour capturer ces polluants et se conformer aux réglementations environnementales.

Le contrôle qualité est primordial

La performance du haut fourneau est directement liée à la qualité du sinter qu'il reçoit. Une composition chimique incohérente, une mauvaise résistance physique ou un dimensionnement incorrect peuvent rapidement annuler tous les avantages du processus, entraînant une instabilité opérationnelle et une efficacité réduite.

L'objectif : un haut fourneau prévisible et efficace

Le frittage doit être compris non pas comme un processus isolé, mais comme la première étape critique dans la création d'un fonctionnement de haut fourneau stable et performant.

- Si votre objectif principal est l'efficacité opérationnelle : Considérez le frittage comme l'étape de prétraitement essentielle qui garantit une charge de four standardisée, conduisant à une opération plus stable et à une consommation de combustible réduite.

- Si votre objectif principal est la flexibilité des matières premières : Le frittage est la clé pour utiliser efficacement les fines de minerai et recycler les déchets internes, qui seraient autrement inutilisables.

- Si votre objectif principal est la qualité du produit : La cohérence chimique conçue pendant le processus de frittage contribue directement à la qualité et à la composition finales du métal chaud produit par le haut fourneau.

En fin de compte, le frittage transforme des matières premières de faible valeur en un produit de haute performance conçu spécifiquement pour l'environnement exigeant du haut fourneau.

Tableau récapitulatif :

| Aspect | Avantage du frittage |

|---|---|

| Structure physique | Crée des morceaux poreux pour un flux de gaz optimal dans le haut fourneau |

| Cohérence chimique | Prémélange le minerai avec des fondants pour un fonctionnement stable et prévisible du four |

| Utilisation des matériaux | Permet l'utilisation de fines de minerai et de sous-produits recyclés de l'usine |

| Efficacité opérationnelle | Réduit la consommation de combustible et améliore le contrôle du four |

Optimisez votre processus de fabrication du fer avec des solutions de frittage de haute qualité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche métallurgique et le contrôle qualité. Que vous développiez des recettes de sinter ou analysiez des matières premières, nos outils fiables vous aident à obtenir des résultats précis et efficaces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus