L'avantage principal du PVD par rapport au CVD est sa température de processus nettement plus basse. Cela permet au dépôt physique en phase vapeur (PVD) de revêtir des matériaux sensibles à la chaleur sans altérer leurs propriétés fondamentales ni provoquer de déformation, tout en préservant l'état de surface d'origine de la pièce.

Le choix entre PVD et CVD ne consiste pas à trouver une technologie universellement « meilleure », mais à aligner le processus sur votre matériau spécifique, la géométrie de la pièce et le résultat souhaité. Le processus physique du PVD est idéal pour les applications à basse température, tandis que le processus chimique du CVD excelle dans le revêtement de surfaces complexes et non visibles en ligne de visée.

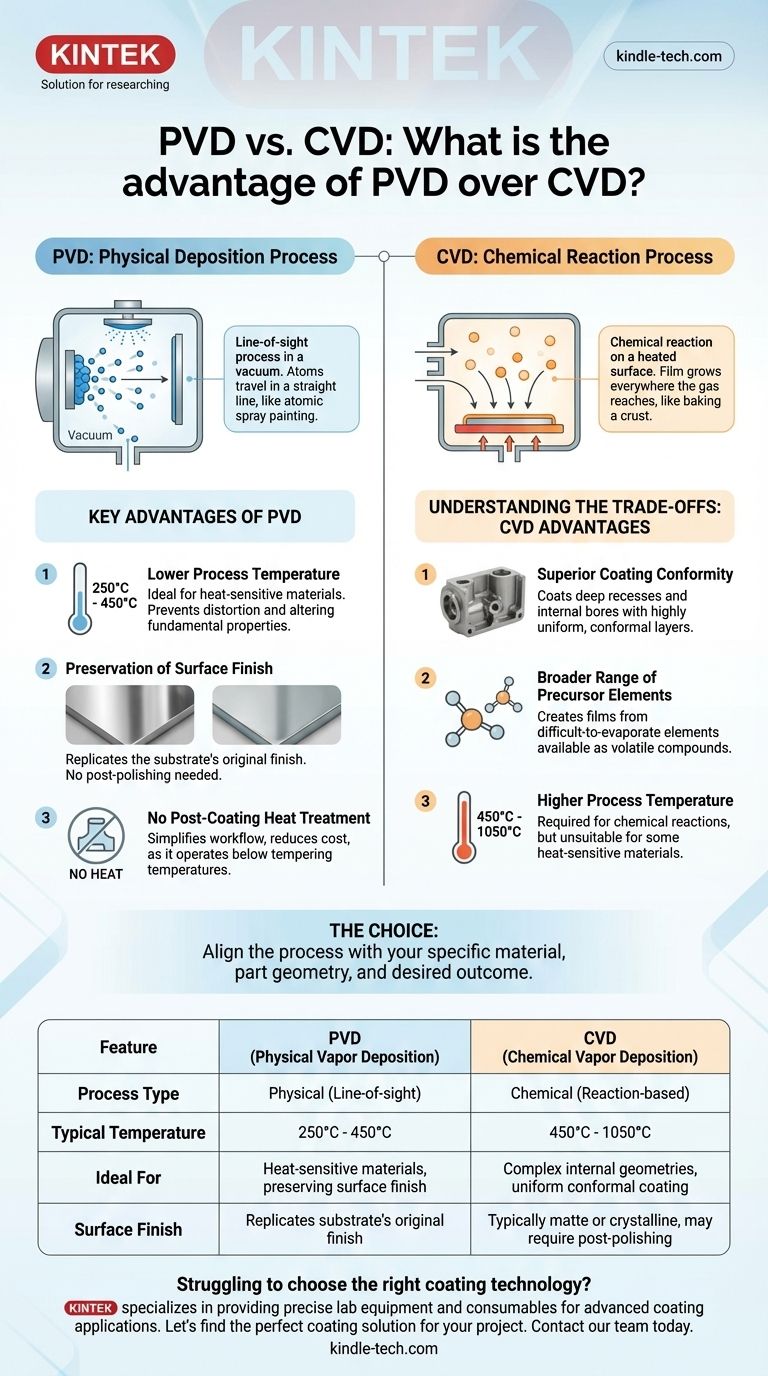

La distinction fondamentale des processus

Pour comprendre les avantages de chaque méthode, nous devons d'abord examiner leur fonctionnement. La différence fondamentale entre le PVD et le CVD dicte toutes les autres caractéristiques de performance, de la température à l'état de surface.

PVD : Un processus de dépôt physique

Le PVD est un processus en ligne de visée qui se déroule sous vide. Un matériau source solide est vaporisé par des moyens physiques (comme la pulvérisation cathodique avec des ions ou l'évaporation avec de la chaleur), et les atomes résultants voyagent en ligne droite pour se déposer sur le substrat.

Considérez cela comme une forme de peinture au pistolet au niveau atomique. La « peinture » (les atomes vaporisés) ne peut adhérer qu'aux surfaces qu'elle peut directement « voir » depuis la source.

CVD : Un processus de réaction chimique

Le dépôt chimique en phase vapeur (CVD), en revanche, repose sur une réaction chimique. Des précurseurs gazeux sont introduits dans une chambre où ils réagissent sur une surface de substrat chauffée, formant un film solide.

C'est plus comme cuire une croûte sur un pain. La chaleur du substrat lui-même entraîne la réaction, provoquant la « croissance » du film directement sur la surface partout où le gaz peut atteindre.

Avantages clés du PVD en pratique

La nature physique du PVD entraîne plusieurs avantages opérationnels distincts.

Température de processus plus basse

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, généralement entre 250 °C et 450 °C.

En revanche, le CVD nécessite des températures nettement plus élevées — souvent entre 450 °C et 1050 °C — pour initier les réactions chimiques nécessaires. Cette chaleur rend le CVD inapproprié pour les matériaux tels que les aciers à outils trempés, l'aluminium ou les polymères qui seraient ramollis, endommagés ou déformés.

Préservation de l'état de surface

Le PVD reproduit fidèlement l'état de surface d'origine du substrat. Si vous recouvrez une pièce très polie avec du PVD, le résultat sera un revêtement très poli.

Le CVD, en raison de son processus de croissance chimique, donne généralement un fini mat ou cristallin. Obtenir un aspect poli avec une pièce revêtue de CVD nécessite un post-traitement coûteux et long.

Aucun traitement thermique après revêtement

Étant donné que le PVD fonctionne en dessous de la température de revenu de la plupart des aciers, les pièces ne nécessitent pas de traitement thermique ultérieur pour restaurer leur dureté ou leurs propriétés mécaniques. Cela simplifie le flux de travail de fabrication et réduit les coûts.

Comprendre les compromis : Quand envisager le CVD

Bien que la basse température du PVD soit un avantage majeur, ce n'est pas la bonne solution pour tous les problèmes. Les caractéristiques uniques du CVD le rendent supérieur pour certaines applications.

La limitation de la ligne de visée

Le principal inconvénient du PVD est qu'il s'agit d'un processus en ligne de visée. Il ne peut pas revêtir efficacement les évidements profonds, les alésages internes ou les surfaces cachées des pièces complexes.

Conformité supérieure du revêtement

Le CVD excelle là où le PVD échoue. Comme il utilise un gaz qui peut s'écouler dans n'importe quel espace ouvert, le CVD peut déposer un revêtement hautement uniforme (conforme) sur toutes les surfaces d'une pièce complexe, interne et externe.

Gamme plus large d'éléments précurseurs

Le CVD peut créer des films à partir d'éléments qui sont difficiles à évaporer ou à pulvériser, mais qui sont facilement disponibles sous forme de composés chimiques volatils. Cela ouvre une gamme différente de chimies de revêtement possibles par rapport au PVD.

Faire le bon choix pour votre objectif

Choisir la bonne technologie nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix évident en raison de sa basse température de fonctionnement, évitant d'endommager les substrats comme les aciers trempés ou l'aluminium.

- Si votre objectif principal est de préserver un fini très poli ou décoratif : Le PVD est supérieur car il reproduit directement la texture de surface d'origine sans nécessiter de polissage ultérieur.

- Si votre objectif principal est de revêtir des géométries internes complexes : Le CVD est la seule option viable, car ses précurseurs gazeux peuvent atteindre toutes les surfaces, contrairement au dépôt en ligne de visée du PVD.

- Si votre objectif principal est d'obtenir le revêtement le plus uniforme sur une pièce complexe : La capacité du CVD à créer des couches hautement conformes sur toutes les surfaces exposées en fait la meilleure technologie.

Comprendre ces différences fondamentales vous permet de sélectionner la technologie de revêtement précise qui correspond parfaitement à votre matériau, à votre géométrie et à vos exigences de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (Ligne de visée) | Chimique (Basé sur la réaction) |

| Température typique | 250°C - 450°C | 450°C - 1050°C |

| Idéal pour | Matériaux sensibles à la chaleur, préservation de l'état de surface | Géométries internes complexes, revêtement conforme uniforme |

| État de surface | Reproduit l'état de surface d'origine du substrat | Généralement mat ou cristallin, peut nécessiter un polissage ultérieur |

Vous avez du mal à choisir la bonne technologie de revêtement pour votre équipement de laboratoire ou vos composants ? Le choix entre PVD et CVD est essentiel pour protéger vos matériaux et obtenir les performances souhaitées. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour les applications de revêtement avancées. Nos experts peuvent vous aider à naviguer dans ces décisions complexes pour garantir des résultats optimaux pour vos matériaux et géométries de pièces spécifiques.

Trouvons la solution de revêtement parfaite pour votre projet. Contactez notre équipe dès aujourd'hui via notre formulaire simple pour discuter de vos besoins et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température