À la base, le dépôt chimique en phase vapeur (CVD) est une pierre angulaire de la nanotechnologie moderne. C'est un processus très polyvalent utilisé pour construire des nanostructures et des films ultra-minces atome par atome. Cette technique est essentielle pour la fabrication de matériaux haute performance comme le graphène et les nanotubes de carbone, qui sont indispensables pour les applications en nanoélectronique, en médecine et dans les composites avancés.

Le rôle essentiel du CVD en nanotechnologie découle de sa capacité unique à fournir un contrôle au niveau atomique sur la croissance des matériaux. Cette précision permet aux scientifiques de concevoir des matériaux fonctionnels de haute pureté avec des propriétés spécifiques qu'il est impossible d'obtenir avec les méthodes de fabrication en vrac.

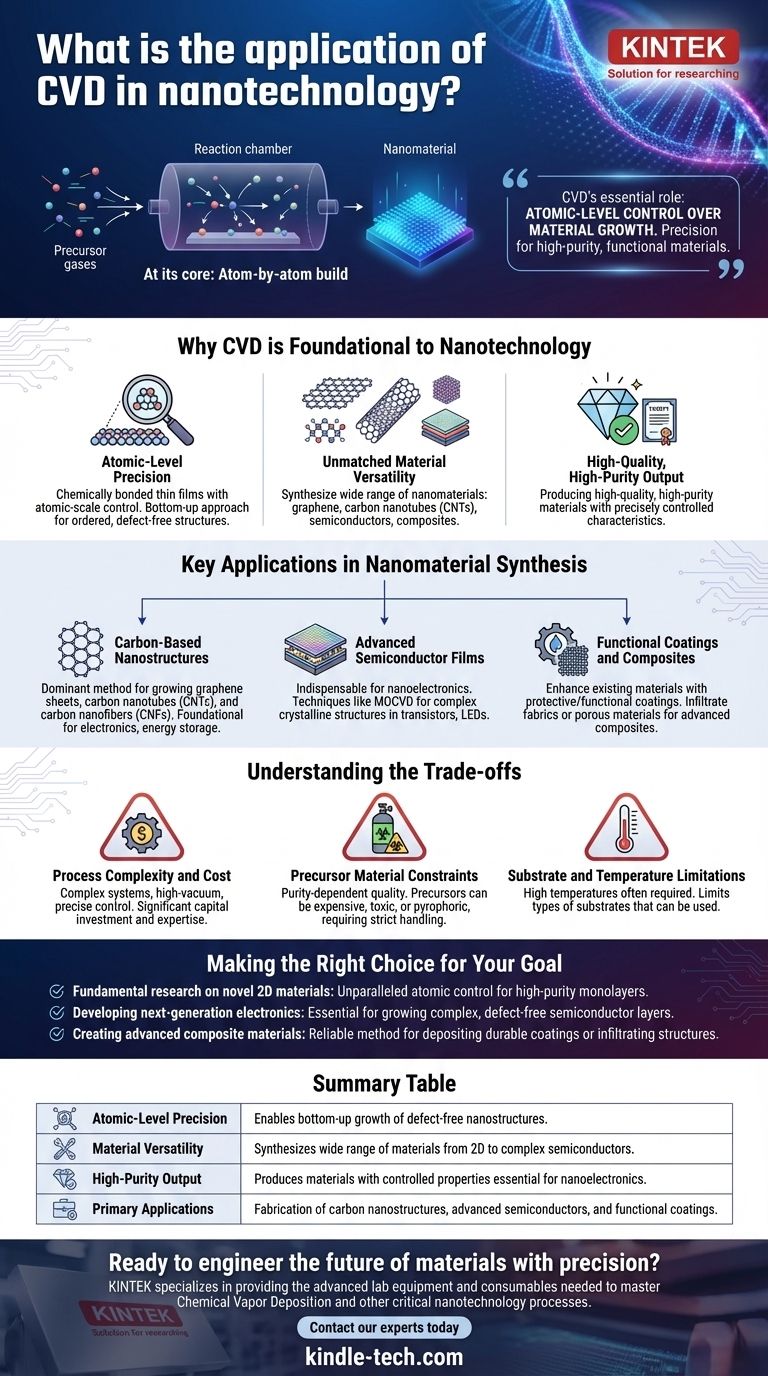

Pourquoi le CVD est fondamental pour la nanotechnologie

Le CVD n'est pas seulement une technique, mais une plateforme polyvalente pour construire des matériaux à partir de zéro. Son adoption généralisée est due à une combinaison de précision, de polyvalence et de qualité du produit final.

Précision au niveau atomique

Le CVD permet le dépôt de films minces chimiquement liés avec un contrôle à l'échelle atomique.

Ce processus implique l'introduction de gaz précurseurs dans une chambre de réaction, qui se décomposent ensuite et réagissent sur une surface de substrat pour former le matériau désiré, une couche d'atomes à la fois.

Cette approche ascendante est la clé de la création de structures ordonnées et sans défauts requises pour les dispositifs à l'échelle nanométrique.

Polyvalence des matériaux inégalée

Le processus CVD peut être adapté pour créer une gamme incroyablement large de nanomatériaux.

Il est utilisé pour synthétiser des couches monoatomiques simples comme le graphène, des structures de carbone complexes comme les nanotubes de carbone (NTC), et des couches cristallines complexes pour les semi-conducteurs.

De plus, il peut produire des films composites, des oxydes intermétalliques et d'autres structures hybrides, ce qui le rend inestimable dans toutes les disciplines scientifiques.

Production de haute qualité et de haute pureté

Pour les applications nanotechnologiques, la pureté des matériaux est primordiale. Même de minuscules impuretés ou des défauts structurels peuvent modifier radicalement les propriétés d'un matériau.

Le CVD est réputé pour produire des matériaux de haute qualité et de haute pureté avec des caractéristiques précisément contrôlées.

En gérant soigneusement les paramètres du processus comme la température, la pression et les débits de gaz dans un réacteur haute pression, les chercheurs peuvent créer des matériaux avec une résistance améliorée, une activité catalytique spécifique ou une conductivité électrique adaptée.

Applications clés dans la synthèse de nanomatériaux

Les capacités du CVD se traduisent directement par la fabrication des matériaux les plus importants de la boîte à outils nanotechnologique. Ses applications sont essentielles pour faire progresser la technologie de nouvelle génération.

Nanostructures à base de carbone

Le CVD est la méthode dominante pour la synthèse de nanomatériaux à base de carbone.

Il est largement utilisé pour faire croître des feuilles de graphène, des nanotubes de carbone (NTC) et des nanofibres de carbone (NFC), qui sont des matériaux fondamentaux pour la recherche en électronique, le stockage d'énergie et la science des matériaux.

Films semi-conducteurs avancés

Dans le domaine de la nanoélectronique, le CVD est indispensable.

Des techniques spécialisées comme le dépôt chimique en phase vapeur organométallique (MOCVD) sont utilisées pour faire croître des structures cristallines complexes et multicouches sur des plaquettes semi-conductrices. Ces couches constituent la base des transistors modernes, des LED et de l'électronique de puissance.

Revêtements fonctionnels et composites

Au-delà de la construction de structures autonomes, le CVD est utilisé pour améliorer les matériaux existants.

Le processus peut créer des revêtements protecteurs ou fonctionnels sur une variété de surfaces. Il est également utilisé pour infiltrer des tissus ou des matériaux poreux avec de nouveaux éléments, créant des composites avancés aux propriétés uniques.

Comprendre les compromis

Bien que puissant, le CVD est une technique sophistiquée avec des complexités inhérentes qui doivent être gérées. Comprendre ses limites est essentiel pour une application réussie.

Complexité et coût du processus

Les systèmes CVD, en particulier ceux destinés à la croissance de semi-conducteurs de haute pureté, sont complexes et coûteux.

Ils nécessitent souvent des environnements sous vide poussé, des contrôles de température précis et des systèmes de manipulation de gaz sophistiqués, ce qui exige des investissements en capital et une expertise opérationnelle importants.

Contraintes des matériaux précurseurs

La qualité du nanomatériau final dépend directement de la pureté des gaz précurseurs utilisés.

Ces précurseurs peuvent être coûteux, très toxiques ou pyrophoriques (s'enflammant au contact de l'air), ce qui introduit des défis considérables en matière de sécurité, de manipulation et de logistique.

Limitations du substrat et de la température

De nombreux processus CVD nécessitent des températures très élevées pour faciliter les réactions chimiques nécessaires.

Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car certains peuvent fondre, se déformer ou réagir de manière indésirable dans les conditions de dépôt.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement des propriétés matérielles requises et de l'objectif final de votre projet.

- Si votre objectif principal est la recherche fondamentale sur de nouveaux matériaux 2D : Le CVD offre le contrôle au niveau atomique inégalé nécessaire pour synthétiser des monocouches de haute pureté comme le graphène ou les dichalcogénures de métaux de transition.

- Si votre objectif principal est le développement d'électronique de nouvelle génération : Les techniques CVD spécialisées sont essentielles pour la croissance des couches cristallines complexes et sans défauts requises pour les dispositifs semi-conducteurs haute performance.

- Si votre objectif principal est la création de matériaux composites avancés : Le CVD offre une méthode fiable pour déposer des revêtements durables et fonctionnels ou pour infiltrer des structures existantes afin de concevoir des matériaux aux propriétés améliorées.

En fin de compte, maîtriser le CVD, c'est exploiter sa précision pour concevoir des matériaux atome par atome, permettant ainsi de relever les défis technologiques de demain.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important pour la nanotechnologie |

|---|---|

| Précision au niveau atomique | Permet la croissance ascendante de nanostructures sans défauts comme le graphène et les NTC. |

| Polyvalence des matériaux | Synthétise une large gamme de matériaux, des couches 2D aux films semi-conducteurs complexes. |

| Production de haute pureté | Produit des matériaux aux propriétés contrôlées essentielles pour la nanoélectronique et la recherche. |

| Applications principales | Fabrication de nanostructures de carbone, de semi-conducteurs avancés et de revêtements fonctionnels. |

Prêt à concevoir l'avenir des matériaux avec précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour maîtriser le dépôt chimique en phase vapeur et d'autres processus nanotechnologiques critiques. Que vous meniez des recherches fondamentales sur les matériaux 2D ou que vous développiez des dispositifs semi-conducteurs de nouvelle génération, nos solutions sont conçues pour répondre aux exigences rigoureuses de la synthèse de nanomatériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique avec une technologie fiable et performante.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces