En science des matériaux, l'application principale de l'effet de trempe est de contrôler la microstructure d'un matériau afin d'obtenir des propriétés mécaniques spécifiques. Ce processus implique le refroidissement rapide d'une pièce, le plus souvent en acier, à partir d'une température élevée pour fixer un état dur et résistant à l'usure. Le choix du milieu de refroidissement — tel que l'air, l'huile, l'eau ou la saumure — est essentiel, car il influence directement les caractéristiques finales du matériau.

L'effet de trempe est un processus de refroidissement rapide et contrôlé utilisé pour fixer une microstructure souhaitable mais instable. Dans l'acier, cela signifie refroidir plus rapidement qu'une "vitesse de refroidissement critique" pour former de la martensite dure au lieu de phases plus douces, échangeant fondamentalement la ductilité contre une dureté extrême.

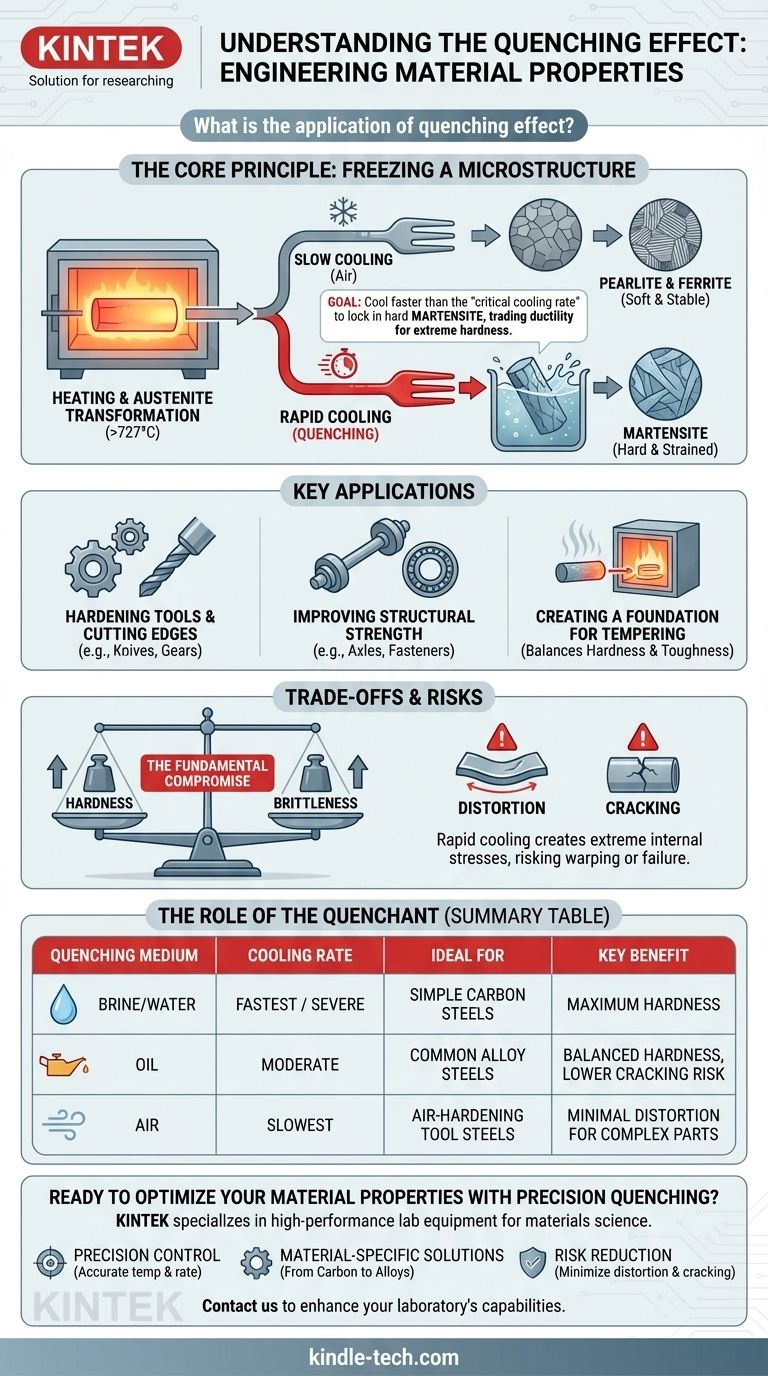

Le principe fondamental : Figer une microstructure en place

L'objectif de la trempe n'est pas seulement de refroidir une pièce. C'est de la refroidir si rapidement que la structure atomique interne du matériau n'a pas le temps de se réorganiser dans son état le plus doux et le plus stable.

La transformation de l'austénite

Lorsque l'acier est chauffé au-dessus d'une température critique (généralement supérieure à 727°C ou 1340°F), sa structure cristalline se transforme en un état appelé austénite. L'austénite est une structure uniforme et malléable qui peut dissoudre le carbone. Ce qui se passe ensuite, pendant le refroidissement, détermine les propriétés finales de l'acier.

La vitesse de refroidissement critique

Si l'acier austénitique est refroidi lentement, les atomes de carbone ont le temps de se déplacer et de se réorganiser, formant des structures plus douces et plus stables comme la perlite et la ferrite. Cependant, si l'acier est refroidi plus rapidement que sa vitesse de refroidissement critique, cette transformation naturelle est supprimée.

Martensite : La source de la dureté

En refroidissant rapidement, l'austénite est forcée de se transformer en une nouvelle structure hautement contrainte et métastable appelée martensite. Les atomes de carbone sont piégés dans le réseau cristallin du fer, créant une immense contrainte interne. Cette structure contrainte et déformée est ce qui rend l'acier trempé exceptionnellement dur et cassant.

Applications clés de la trempe

La trempe n'est pas une fin en soi, mais une étape cruciale dans un processus de traitement thermique plus vaste conçu pour créer des composants de haute performance.

Durcissement des outils et des arêtes de coupe

L'application la plus courante est de créer de la dureté et une résistance à l'usure. Des composants comme les couteaux, les forets, les engrenages et les ciseaux sont trempés pour s'assurer qu'ils peuvent conserver un tranchant aiguisé et résister à l'abrasion pendant l'utilisation.

Amélioration de la résistance structurelle

La trempe est également utilisée pour augmenter la limite d'élasticité et la résistance à la fatigue des pièces structurelles. Les essieux, les roulements et les fixations sont souvent trempés pour supporter des charges élevées et des contraintes cycliques sans défaillance.

Création d'une base pour le revenu

Une pièce qui n'a été que trempée est trop fragile pour la plupart des utilisations pratiques. Par conséquent, la trempe est presque toujours suivie d'un revenu — un processus de réchauffage de la pièce à une température plus basse pour soulager une partie des contraintes internes. Cela réduit la fragilité et restaure une quantité contrôlée de ténacité, bien qu'au prix d'une certaine dureté.

Comprendre les compromis et les risques

L'application réussie de l'effet de trempe nécessite d'équilibrer des facteurs concurrents et de gérer des risques importants.

Le compromis dureté vs fragilité

Le compromis fondamental de la trempe est la dureté contre la fragilité. Une trempe plus rapide entraîne un pourcentage plus élevé de martensite, créant une pièce plus dure mais plus fragile. C'est pourquoi le processus de revenu ultérieur est si critique.

Le risque de déformation et de fissuration

Le refroidissement rapide crée des gradients de température extrêmes à l'intérieur du matériau. L'extérieur de la pièce refroidit et se contracte beaucoup plus rapidement que l'intérieur, générant des contraintes internes massives. Si ces contraintes dépassent la résistance du matériau, la pièce peut se déformer, se tordre ou se fissurer, la rendant inutilisable.

Le rôle du trempant

Le choix du milieu de refroidissement (le trempant) est le principal moyen de contrôler la vitesse de refroidissement et de gérer le risque de fissuration.

- Saumure et eau : Ceux-ci offrent la trempe la plus rapide et la plus sévère. Ils sont efficaces pour les aciers au carbone simples mais comportent le risque le plus élevé de déformation et de fissuration, en particulier pour les formes complexes.

- Huile : Le refroidissement dans l'huile est significativement plus lent et moins sévère que dans l'eau. Cela en fait le choix préféré pour de nombreux aciers alliés, car il offre un bon équilibre de dureté tout en réduisant considérablement le risque de fissuration.

- Air : C'est la méthode de trempe la plus lente. Elle n'est efficace que pour les aciers à outils "à durcissement à l'air" spécialisés qui contiennent de grandes quantités d'alliages, ce qui ralentit suffisamment la transformation de l'austénite pour que la martensite se forme même pendant un refroidissement lent. Elle offre le risque de déformation le plus faible.

Faire le bon choix pour votre objectif

La stratégie de trempe correcte dépend entièrement du type d'acier et du résultat souhaité pour le composant.

- Si votre objectif principal est une dureté maximale pour les aciers au carbone simples : Une trempe rapide à l'eau ou à la saumure est souvent nécessaire, mais vous devez être préparé à un risque élevé de fissuration et à la nécessité absolue d'un revenu immédiat.

- Si votre objectif principal est une dureté équilibrée pour les aciers alliés courants : Une trempe à l'huile offre une vitesse de refroidissement plus contrôlée, durcissant efficacement la pièce tout en réduisant considérablement le risque de déformation.

- Si votre objectif principal est une distorsion minimale pour les pièces complexes ou fortement alliées : Une trempe à l'air est la méthode la plus sûre, mais elle n'est efficace que pour des aciers à outils spécifiques à durcissement à l'air conçus pour ce processus.

En fin de compte, maîtriser l'effet de trempe consiste à échanger stratégiquement la ductilité contre la dureté pour concevoir précisément la performance finale du matériau.

Tableau récapitulatif :

| Milieu de trempe | Vitesse de refroidissement | Idéal pour | Avantage clé |

|---|---|---|---|

| Saumure/Eau | Le plus rapide/Sévère | Aciers au carbone simples | Dureté maximale |

| Huile | Modérée | Aciers alliés courants | Dureté équilibrée, risque de fissuration plus faible |

| Air | Le plus lent | Aciers à outils à durcissement à l'air | Distorsion minimale pour les pièces complexes |

Prêt à optimiser les propriétés de vos matériaux avec une trempe de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute performance adaptés à la science des matériaux et aux processus de traitement thermique. Que vous développiez des outils de coupe, des composants structurels ou des alliages avancés, nos solutions vous aident à atteindre l'équilibre parfait entre dureté, résistance et durabilité.

🔬 Notre expertise soutient vos objectifs :

- Contrôle de précision : Obtenez des résultats constants avec des équipements conçus pour une gestion précise de la température et de la vitesse de refroidissement.

- Solutions spécifiques aux matériaux : Des aciers au carbone simples aux aciers à outils fortement alliés, nous fournissons les bons outils pour vos besoins spécifiques en matière de trempe.

- Réduction des risques : Minimisez la déformation et la fissuration avec les trempants et les processus recommandés.

📞 Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont KINTEK peut améliorer les capacités de votre laboratoire et vous aider à maîtriser l'effet de trempe pour une performance matérielle supérieure.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût