L'atmosphère de recuit fait référence à l'environnement gazeux soigneusement contrôlé à l'intérieur d'un four pendant le processus de traitement thermique. Son but est de protéger le métal des réactions chimiques indésirables avec l'air ambiant, notamment l'oxydation, qui se produit rapidement à haute température. Les atmosphères courantes comprennent les gaz inertes, des mélanges gazeux spécifiques comme le gaz endothermique, ou un quasi-vide.

La fonction principale d'une atmosphère de recuit contrôlée n'est pas de permettre le traitement thermique, mais d'en prévenir une conséquence négative. En déplaçant l'oxygène, une atmosphère protectrice agit comme un bouclier pour la surface du métal chaud, empêchant la formation de calamine et assurant la préservation de l'intégrité et des propriétés de la surface du matériau.

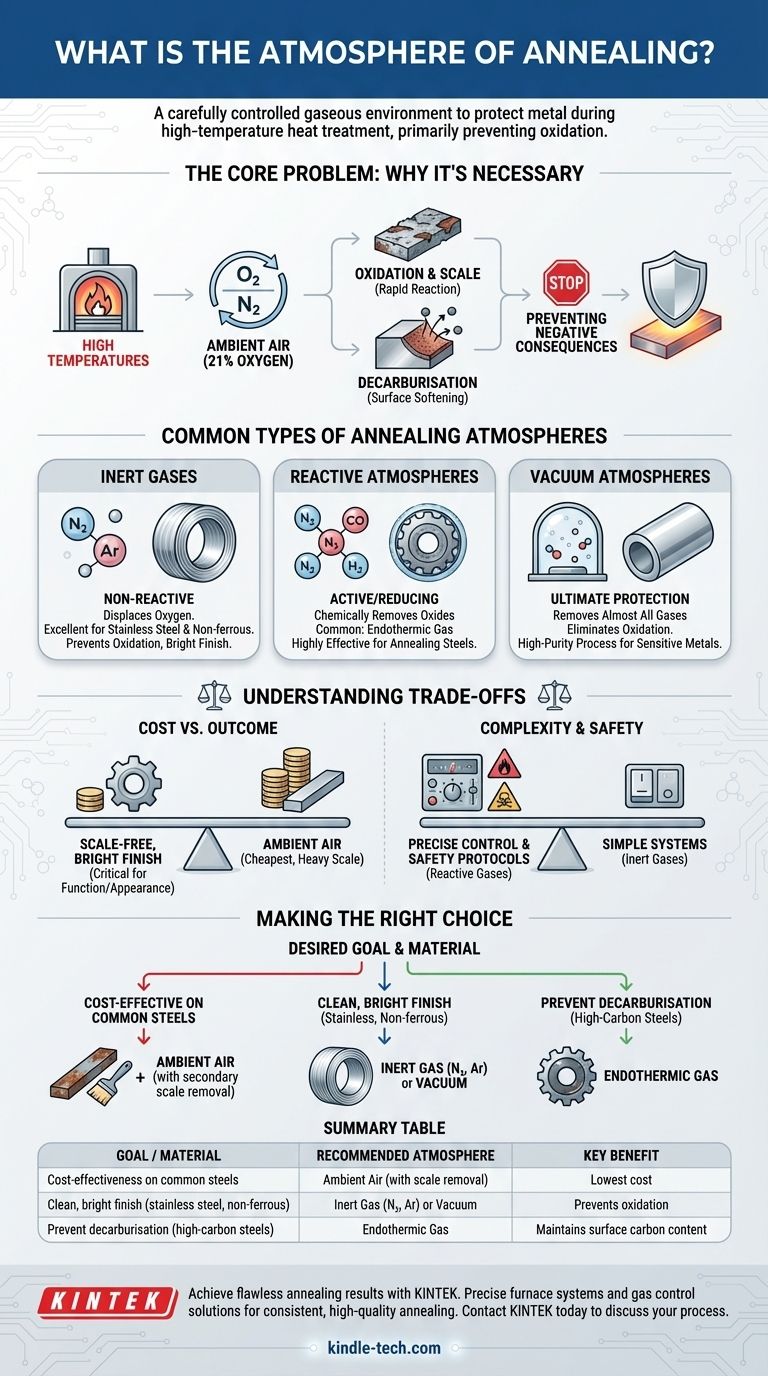

Le problème fondamental : pourquoi une atmosphère contrôlée est nécessaire

Le recuit nécessite des températures élevées, ce qui accélère considérablement les réactions chimiques. L'exposition du métal chaud à l'air ambiant, qui contient environ 21 % d'oxygène, crée des défis importants qu'une atmosphère contrôlée est conçue pour résoudre.

La menace de l'oxydation et de la calamine

Le problème le plus immédiat est l'oxydation. Aux températures de recuit, la surface du métal réagira rapidement avec l'oxygène pour former une couche d'oxyde métallique, communément appelée calamine.

Cette calamine est souvent indésirable car elle altère la finition de surface, peut s'écailler et peut nécessiter d'être retirée par des processus secondaires coûteux comme le décapage acide ou le sablage.

Le risque de décarburation

Pour les aciers à haute teneur en carbone, un autre risque est la décarburation. Il s'agit d'un processus où les atomes de carbone à la surface de l'acier réagissent avec l'atmosphère et sont perdus.

La perte de carbone de la couche superficielle l'adoucit efficacement, ce qui peut compromettre les performances du composant final, surtout si cette surface doit être dure et résistante à l'usure.

Assurer des résultats cohérents et reproductibles

L'utilisation d'une atmosphère contrôlée élimine la variabilité de l'air ambiant. Cela garantit que chaque lot est traité dans les mêmes conditions exactes, ce qui conduit à des résultats hautement reproductibles et réussis, ce qui est essentiel dans tout environnement de fabrication professionnel.

Types courants d'atmosphères de recuit

Le choix de l'atmosphère dépend du matériau traité, de la finition de surface souhaitée et des considérations de coût.

Atmosphères de gaz inerte

Les atmosphères protectrices les plus simples sont constituées de gaz inertes, qui sont non réactifs. Leur seul but est de déplacer l'oxygène dans le four.

L'azote (N₂) et l'argon (Ar) de haute pureté sont les choix les plus courants. Ils offrent une excellente protection contre l'oxydation et sont essentiels pour les matériaux comme l'acier inoxydable et la plupart des métaux non ferreux afin d'obtenir une finition propre et brillante.

Atmosphères réactives

Certaines atmosphères sont conçues pour être "actives" ou "réductrices", ce qui signifie qu'elles peuvent réagir chimiquement pour éliminer les oxydes de surface légers qui peuvent déjà être présents.

L'exemple le plus courant est le gaz endothermique, un mélange d'azote, de monoxyde de carbone (CO) et d'hydrogène (H₂). La teneur en hydrogène et en monoxyde de carbone lui confère des propriétés réductrices, le rendant très efficace pour le recuit des aciers.

Atmosphères sous vide

Le vide est l'environnement protecteur ultime. En éliminant presque toutes les molécules de gaz de la chambre du four, un vide élimine virtuellement la possibilité d'oxydation ou d'autres réactions de surface.

Le recuit sous vide est un processus de haute pureté utilisé pour les métaux sensibles ou réactifs et lorsque la finition de surface la plus propre est requise.

Comprendre les compromis

Le choix d'une atmosphère est un équilibre entre les exigences techniques et les coûts opérationnels. Il n'est pas toujours nécessaire d'utiliser l'environnement le plus complexe ou le plus pur.

Coût vs. Résultat requis

Le recuit à l'air ambiant est l'option la moins chère, mais il entraîne une forte formation de calamine. Si cette calamine est acceptable ou peut être facilement retirée ultérieurement, cela peut être un choix viable pour les aciers au carbone à faible coût.

Inversement, l'utilisation de gaz inertes de haute pureté ou l'exploitation d'un four sous vide implique des coûts d'équipement et d'exploitation importants. Cette dépense n'est justifiée que lorsqu'une finition brillante et sans calamine est une exigence critique pour la fonction ou l'apparence de la pièce.

Complexité et sécurité

Les atmosphères réactives comme le gaz endothermique nécessitent des systèmes de contrôle précis pour maintenir la composition gazeuse correcte. Une atmosphère mal contrôlée peut provoquer une carburation indésirable (ajout de carbone) au lieu de prévenir la décarburation.

De plus, les atmosphères contenant de l'hydrogène ou du monoxyde de carbone sont inflammables et toxiques, respectivement, ce qui nécessite des protocoles de sécurité et une ventilation robustes.

Faire le bon choix pour votre objectif

L'atmosphère optimale est déterminée par le matériau et l'état final souhaité du composant.

- Si votre objectif principal est la rentabilité sur les aciers courants : Le recuit à l'air ambiant est une option, à condition que vous ayez un processus secondaire prévu pour éliminer la calamine résultante.

- Si votre objectif principal est une finition propre et brillante sur l'acier inoxydable ou les métaux non ferreux : Une atmosphère de gaz inerte de haute pureté (comme l'azote ou l'argon) ou un vide est essentiel pour prévenir l'oxydation.

- Si votre objectif principal est de prévenir la décarburation de surface dans les aciers à haute teneur en carbone : Une atmosphère de gaz endothermique précisément contrôlée est l'approche standard de l'industrie pour des résultats fiables.

En fin de compte, le choix de la bonne atmosphère de recuit est une décision critique qui a un impact direct sur la qualité finale, l'apparence et les performances du composant métallique.

Tableau récapitulatif :

| Objectif / Matériau | Atmosphère recommandée | Avantage clé |

|---|---|---|

| Rentabilité sur les aciers courants | Air ambiant (avec élimination de la calamine) | Coût le plus bas |

| Finition propre et brillante (acier inoxydable, non ferreux) | Gaz inerte (N₂, Ar) ou vide | Prévient l'oxydation |

| Prévenir la décarburation (aciers à haute teneur en carbone) | Gaz endothermique | Maintient la teneur en carbone de surface |

Obtenez des résultats de recuit impeccables avec KINTEK.

Le choix de la bonne atmosphère est essentiel pour protéger vos composants métalliques de l'oxydation, de la calamine et de la décarburation. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les systèmes de four et les solutions de contrôle des gaz précis dont votre laboratoire a besoin pour un recuit constant et de haute qualité.

Nos experts peuvent vous aider à sélectionner la configuration idéale pour vos matériaux spécifiques et vos exigences de qualité, vous assurant d'éviter des retouches coûteuses et d'obtenir des résultats parfaits à chaque fois.

Contactez KINTEK dès aujourd'hui pour discuter de votre processus de recuit et découvrir comment nous pouvons améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment les fours à atmosphère tubulaire et les générateurs de vapeur d'eau sont-ils utilisés ensemble pour évaluer les performances des revêtements Cr-Si ?

- Pourquoi un four à haute température précisément contrôlé avec une atmosphère de vapeur ou d'air est-il requis ? Ingénierie de l'Alpha-Alumine

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quel est le rôle des fours à atmosphère à haute température dans la préparation de l'alliage CrFe2MnNi ? Maîtriser la stabilité microstructurale

- Comment l'argon élimine-t-il l'oxygène ? En le déplaçant physiquement pour créer un bouclier inerte

- Pourquoi un four de frittage à atmosphère contrôlée est-il nécessaire pour les nanocristaux intermétalliques ordonnés ? Guide essentiel

- Que se passe-t-il pendant le processus de recuit ? Un guide pour l'adoucissement contrôlé et la relaxation des contraintes

- Pourquoi l'argon est-il utilisé dans le recuit ? Pour prévenir l'oxydation et assurer la pureté lors du traitement thermique