Le meilleur acier inoxydable pour le brasage fort est généralement une nuance ferritique, telle que le type 430. Ces nuances sont moins sensibles aux problèmes liés à la chaleur, tels que la corrosion sous contrainte et la sensibilisation, qui affectent couramment les nuances austénitiques plus populaires (comme le 304 ou le 316). Cependant, le « meilleur » matériau dépend toujours de l'application spécifique, du métal d'apport et du processus de brasage utilisé.

Le principal défi dans le brasage fort des aciers inoxydables n'est pas seulement le matériau lui-même, mais la gestion de l'interaction entre la chaleur, la couche d'oxyde protectrice de l'acier et ses propriétés de dilatation thermique. Le succès réside dans le choix d'une nuance d'acier et d'un processus qui minimisent les contraintes internes et assurent une bonne adhérence du métal d'apport.

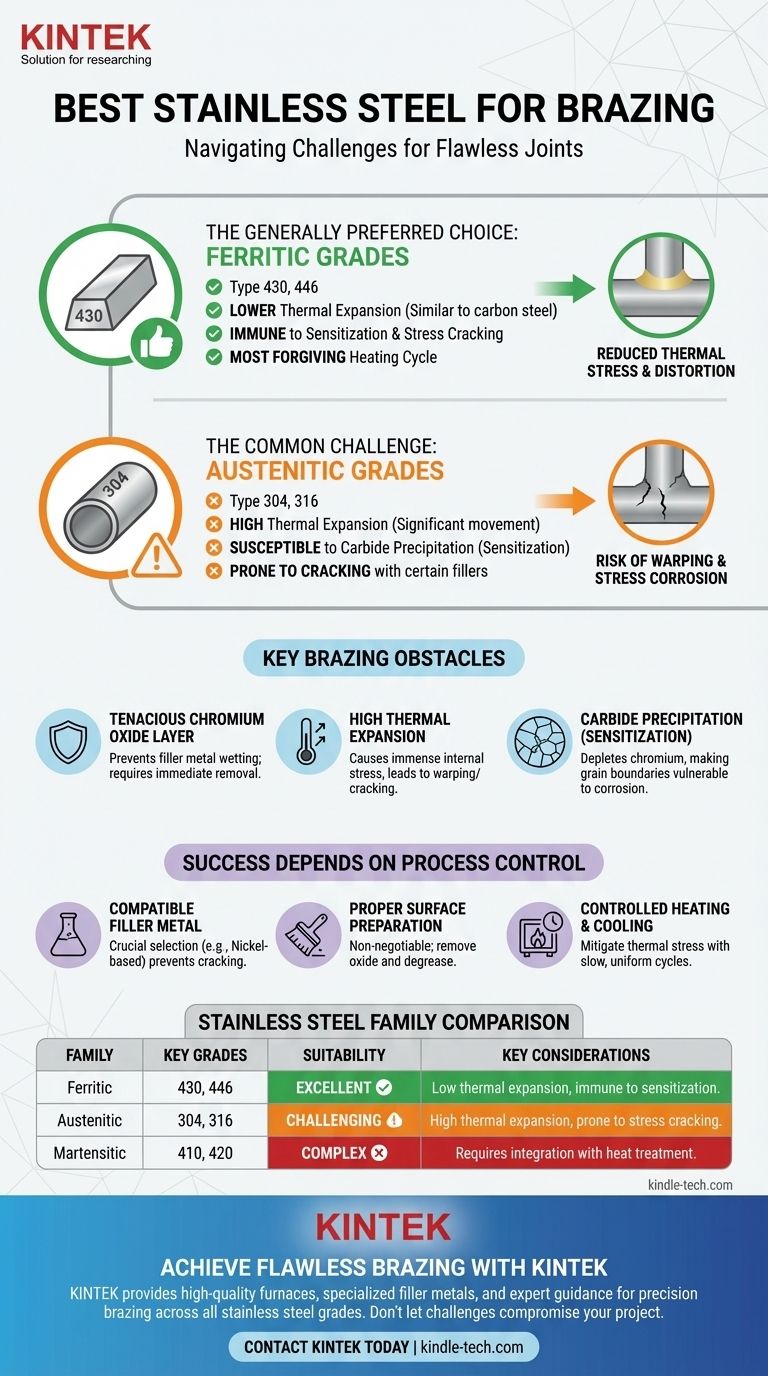

Pourquoi l'acier inoxydable présente des défis pour le brasage fort

Pour faire un choix éclairé, vous devez d'abord comprendre les propriétés inhérentes de l'acier inoxydable qui compliquent le processus de brasage fort.

La tenace couche d'oxyde de chrome

Tous les aciers inoxydables sont « inoxydables » car ils forment une couche mince, invisible et très durable d'oxyde de chrome à leur surface.

Cette couche passive est excellente pour la résistance à la corrosion, mais elle empêche les métaux d'apport de brasage fort de « mouiller » et de se lier au métal de base. Elle doit être retirée chimiquement ou mécaniquement immédiatement avant le brasage fort.

Forte dilatation thermique

De nombreux aciers inoxydables courants, en particulier les nuances austénitiques (série 300), se dilatent et se contractent considérablement lorsqu'ils sont chauffés et refroidis.

Ce mouvement peut introduire d'énormes contraintes internes dans l'assemblage et dans le joint brasé lui-même, entraînant une déformation ou des fissures, en particulier pendant le cycle de refroidissement.

Risque de précipitation de carbure (Sensibilisation)

Lorsque les aciers inoxydables austénitiques sont maintenus à haute température (environ 800–1500 °F ou 425–815 °C), le carbone peut se combiner avec le chrome pour former des carbures de chrome le long des joints de grains.

Ce processus, connu sous le nom de sensibilisation, épuise le chrome du métal environnant, le rendant très susceptible à la corrosion intergranulaire et à la fissuration sous contrainte.

Comparaison des familles d'aciers inoxydables pour le brasage fort

Les défis du brasage fort se manifestent différemment selon les principales familles d'aciers inoxydables.

Aciers inoxydables austénitiques (ex. 304, 316)

Ce sont les nuances les plus courantes mais aussi les plus problématiques pour le brasage fort. Leur coefficient de dilatation thermique élevé les rend sujets à la déformation et à la fissuration sous contrainte.

Ils sont également sensibles à la sensibilisation. Le matériau de référence note spécifiquement leur vulnérabilité à la fissuration lorsqu'ils sont brasés avec certains métaux d'apport, tels que les alliages cuivre-zinc, en raison de la pénétration intergranulaire.

Aciers inoxydables ferritiques (ex. 430, 446)

Les nuances ferritiques sont souvent le choix privilégié pour le brasage fort. Leur coefficient de dilatation thermique est plus faible et plus similaire à celui de l'acier au carbone, ce qui réduit considérablement le risque de contrainte thermique.

Crucialement, ils ne sont pas sensibles à la sensibilisation qui affecte les nuances austénitiques, ce qui les rend beaucoup plus tolérants pendant le cycle de chauffage.

Aciers inoxydables martensitiques (ex. 410, 420)

Ces nuances sont appréciées pour leur dureté, obtenue par traitement thermique. Le brasage fort peut être effectué, mais les températures élevées modifieront l'état traité thermiquement du métal.

Le brasage fort des aciers martensitiques nécessite souvent une planification minutieuse pour intégrer le processus avec les cycles de durcissement et de revenu, ce qui ajoute une complexité significative.

Comprendre les compromis : le processus plutôt que le matériau

Un joint réussi dépend souvent davantage du contrôle du processus que du choix d'un matériau parfait.

Le choix du métal d'apport est crucial

Le choix du métal d'apport doit être compatible avec le métal de base. Comme mentionné, les apports cuivre-zinc peuvent provoquer des fissures dans les aciers austénitiques sollicités.

Pour les applications haute performance, les métaux d'apport à base de nickel sont souvent utilisés pour leur excellente résistance et leur résistance à la corrosion lors de l'assemblage des aciers inoxydables. Les alliages à base d'argent sont également courants en raison de leurs températures de brasage plus basses.

L'importance d'un nettoyage approprié

Les références sont claires : la préparation de surface est non négociable. La couche d'oxyde de chrome doit être retirée, généralement par sablage ou décapage chimique.

Ensuite, la pièce doit être soigneusement dégraissée à l'aide de solvants comme l'acétone. Tout contaminant empêchera le métal d'apport de se lier correctement, ce qui entraînera un joint défectueux.

Contrôle du cycle de chauffage et de refroidissement

Pour atténuer les contraintes dues à la dilatation thermique, les vitesses de chauffage et de refroidissement doivent être soigneusement contrôlées. Un cycle de refroidissement plus lent et plus uniforme est particulièrement critique pour prévenir les fissures dans les nuances austénitiques.

Le brasage fort sous vide et en four offre un excellent contrôle de ce cycle thermique, ce qui explique pourquoi ils sont souvent préférés pour les assemblages critiques en acier inoxydable.

Faire le bon choix pour votre application

Il n'existe pas d'acier « meilleur » unique, seulement le bon acier pour votre objectif spécifique.

- Si votre objectif principal est la simplicité et la fiabilité : Choisissez un acier inoxydable ferritique comme le type 430. Sa faible dilatation thermique et son immunité à la sensibilisation en font l'option la plus simple et la plus tolérante.

- Si vous devez utiliser une nuance courante et résistante à la corrosion : Vous pouvez braser avec succès des aciers austénitiques comme le 304 ou le 316, mais vous devez utiliser un apport compatible à base de nickel ou d'argent et contrôler méticuleusement vos vitesses de chauffage et de refroidissement pour éviter la fissuration sous contrainte.

- Si votre objectif principal est une dureté et une résistance élevées : Sélectionnez un acier martensitique, mais soyez prêt à développer un processus qui intègre l'opération de brasage fort avec les traitements thermiques post-brasage requis pour restaurer ses propriétés mécaniques.

En fin de compte, un brasage fort réussi dépend moins de la recherche d'un matériau parfait que de la maîtrise du processus pour le matériau que vous choisissez.

Tableau récapitulatif :

| Famille d'acier inoxydable | Nuances clés | Adéquation au brasage fort | Considérations clés |

|---|---|---|---|

| Ferritique | 430, 446 | Excellente | Faible dilatation thermique, immunisé contre la sensibilisation, le plus tolérant |

| Austénitique | 304, 316 | Difficile | Forte dilatation thermique, sujet à la fissuration sous contrainte et à la sensibilisation |

| Martensitique | 410, 420 | Complexe | Nécessite une intégration avec les cycles de traitement thermique |

Obtenez des résultats de brasage fort impeccables avec KINTEK

Le brasage fort de l'acier inoxydable exige précision, expertise et le bon équipement. Que vous travailliez avec des nuances ferritiques, austénitiques ou martensitiques, KINTEK a les solutions pour garantir le succès de votre processus de brasage fort.

Nous fournissons :

- Fours de brasage fort de haute qualité pour un contrôle précis de la température

- Métaux d'apport spécialisés compatibles avec toutes les familles d'aciers inoxydables

- Conseils d'experts sur l'optimisation des processus pour prévenir la fissuration sous contrainte et la déformation

Nos équipements de laboratoire et consommables sont approuvés par les professionnels qui exigent fiabilité et performance.

Ne laissez pas les défis du brasage fort compromettre votre projet. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons vous aider à obtenir des joints parfaits et durables à chaque fois.

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

- Plaque de céramique de nitrure de silicium usinée avec précision (SiN) pour la fabrication de céramiques fines avancées

- Presse à plaque plate quantitative à chauffage infrarouge

Les gens demandent aussi

- Que fait le pressage isostatique à chaud ? Éliminer les défauts internes pour une performance supérieure des pièces

- Quelle est la température d'une presse isostatique à chaud ? Atteindre la densification optimale pour vos matériaux

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Quel est l'objectif du pressage isostatique à chaud ? Atteindre une densité et des performances matérielles supérieures

- Que fait le processus HIP ? Éliminer la porosité pour une performance matérielle supérieure